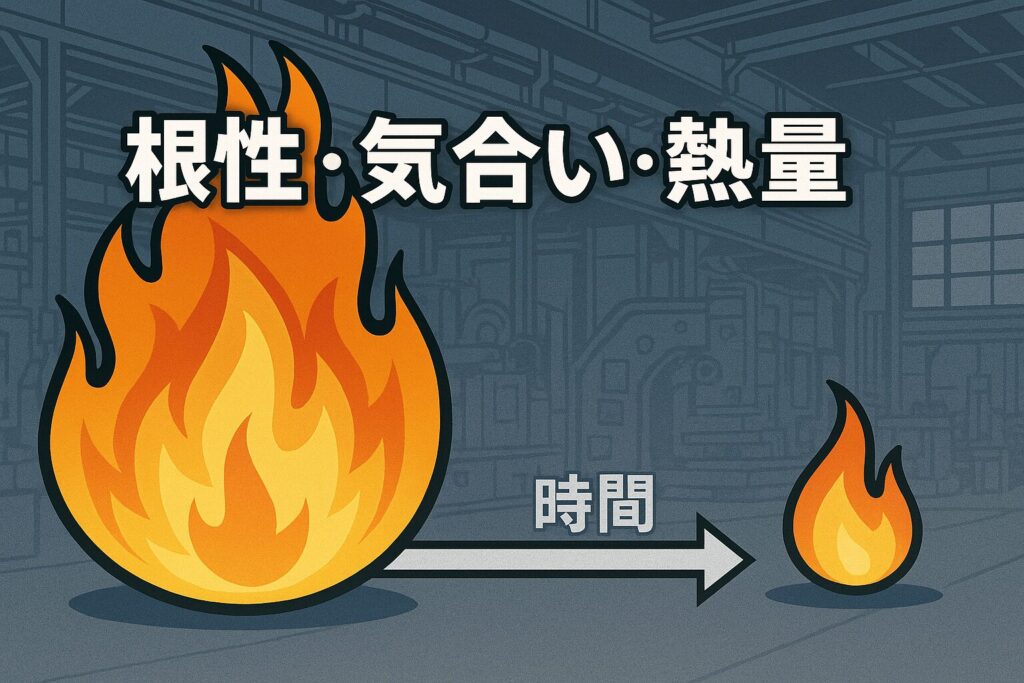

製造業の現場では、今も「根性で乗り切れ」「気合いがあればなんとかなる」といった言葉を耳にします。

しかし正直に言うと、根性・気合い・熱量だけでは改善も成果も続きません。

一方で、熱量がなければ何も始まりません。

では、どうすれば「熱量を成果に変え、継続できる改善活動」にできるのでしょうか?

- なぜ「根性・気合い・熱量」だけでは続かないのか

- 継続のために必要な「現状把握・要因解析・数値目標」の仕組み

- 設備更新提案を通すための予算申請と検証のリアル

- 品質改善を定着させる「過去→結果→未来」の整理と分類方法

- 管理職(課長)が最終的に役員を説得するための準備と姿勢

- 営業・生産技術の経験を活かした説得力ある提案の方法

- 今後必要とされる自動化・工程統合など未来視点

この記事では、私が現場・生産技術・法人営業を経て管理職となった経験から、読者の皆さんに実務で役立つ具体策をお伝えします。

なぜ「根性・気合い・熱量」だけでは続かないのか

新任課長や改善活動の立ち上げ時には、誰もが「やってやるぞ」と熱量を持っています。

しかし、時間が経つにつれて必ずモチベーションは下がります。

精神論だけでは、活動は途中で止まってしまうのです。

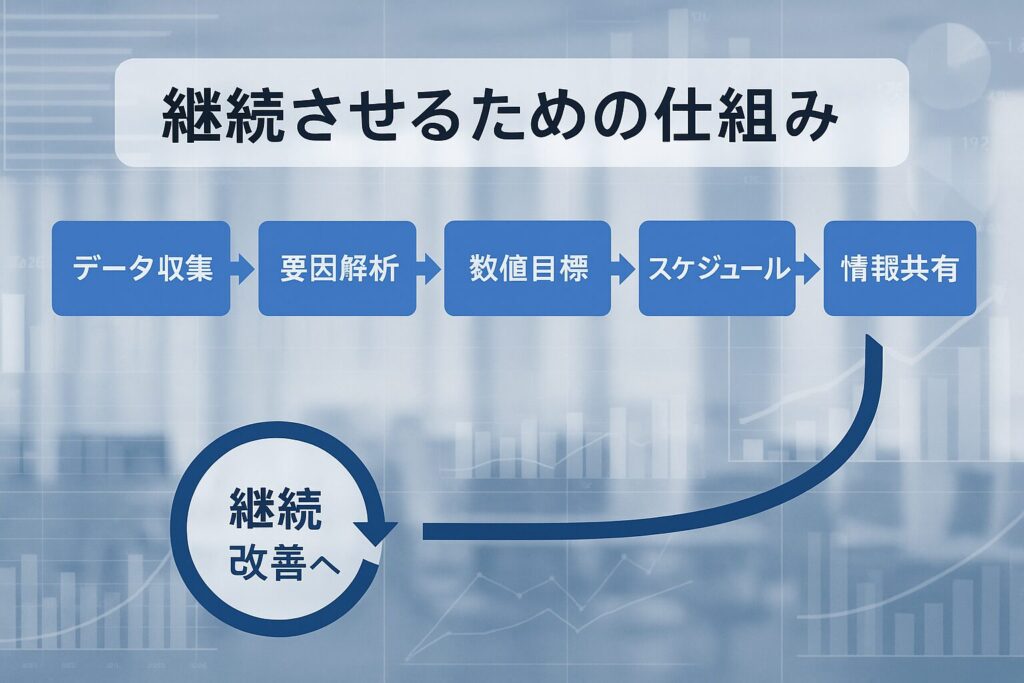

継続させるための仕組みづくり

熱量があるうちに「仕組み」に落とし込むことが重要です。

- 故障時間・修理費用・不良率・工数などを数値化

- 感覚ではなく事実で語ることが必須

- QC七つ道具や5Why分析を活用

- 「なぜ」を掘り下げ、表面的な対応で終わらせない

- 「不良率を半年で30%削減」

- 「修理費用を1年で100万円削減」

- 進捗を見える化し、定期的にチェックする

- 小さな成果もこまめに共有

「やってきた意味」が伝われば継続力が高まる

- 現状把握:不良率・工数・故障時間などをデータで捉える

- 要因解析:5WhyやQC手法で根本原因を洗い出す

- 目標設定:数値化されたゴールを作り、進捗を測定

- 情報共有:成果を見える化し、メンバーに実感を持たせる

実例で学ぶ|設備更新と品質改善

設備更新のリアル

設備更新の稟議を通すためには「予算」と「データ」がカギになります。

| 項目 | 内容例 | ポイント |

|---|---|---|

| 申請金額 | 定価ベース(例:1,200万円) | 割引前で申請する |

| 実際の発注金額 | 割引後価格(例:1,000万円) | 予算内に収まる |

| 故障時間データ | 月間故障20時間など | 信頼性向上の根拠 |

| 修理費用データ | 年間100万円以上 | 更新の必然性を示す |

| 性能比較 | サイクルタイム短縮、省エネ、安定性 | 投資対効果の説明に必要 |

前年度からの準備

後からオプション費用が出ても対応できる

- 故障時間・修理費用の積み上げ

- 稼働率の低下データ

- 新設備の性能比較(サイクルタイム・安定性・自動化率)

- 投資効果(工数削減・品質改善・省エネ効果)

品質改善のリアル

品質改善も「分類」と「結果の見える化」が不可欠です。

| 分類 | 具体例 | 改善アプローチ |

|---|---|---|

| 部品 | 材質不良、精度不足、供給品質のバラつき | 部品調達・選定の見直し |

| 治具 | 摩耗、精度不足、固定強度の不安定 | 治具の改良・更新 |

| やり方 | 作業標準が曖昧、手順不徹底 | 標準化、マニュアル整備 |

| スキル | 教育不足、経験差 | 教育・トレーニング強化 |

👉 どこに課題があるのかを分類すれば、次に注力すべき改善ポイントが明確になります。

さらに、改善対象は分類して整理します。

・部品の問題(材質・精度・供給品質)

・治具の問題(摩耗・精度不足)

・やり方の問題(標準化不足、作業の曖昧さ)

・人のスキルの問題(教育不足、経験差)

課長の役割|最終的に説明・説得するのは自分

改善提案を社内で通すには、データや資料を準備するだけでは不十分です。

最終的に役員を説得するのは課長の役割です

👉 「現場目線」と「経営目線」を両立し、「覚悟」を持って前に立つことで説得力が生まれます。

| 区分 | 内容 |

|---|---|

| 課長が前に立つ理由 | ・経営層は「現場責任者の本気度」を見ている・メンバー任せでは「責任逃れ」と思われるリスクがある・自ら説明することで信頼感と重みが増す |

| 説得のための準備 | ・現行データ(故障時間・修理費用・不良率)・比較データ(更新機との性能差)・投資対効果(工数削減、品質改善)・将来展望(今後どうつながるか) |

| 持つべき姿勢 | ・現場目線と経営目線を両立する・「成果につなげる覚悟」を示す |

経験が提案を支える|営業×生産技術の強み

私自身、法人営業と生産技術を経験しました。

この二つの経験は、提案を強く後押しします。

👉 「顧客への貢献」「市場競争力の向上」を語れる点が、他の管理職との差別化になります。

今後必要とされる視点|自動化と工程統合

提案をより強くするには、将来を見据えた視点を持つことが重要です。

| 項目 | 自動化 | 工程統合 |

|---|---|---|

| 主な効果 | 工数削減、品質安定、安全性向上 | 搬送削減、中間在庫削減、品質安定 |

| メリット | 人手不足解消、コスト削減 | 工程間のばらつき低減、効率化 |

| 将来性 | ロボット化、AI制御への拡張性 | 省人化・省スペース化に直結 |

👉 今後の提案には「未来視点」が欠かせません。自動化や工程統合を絡めると、経営層に響きやすくなります。

- 人手不足・コスト高に直面する製造業に不可欠

- 工数削減、品質安定、安全性向上につながる

- 工程をまとめることで搬送や中間在庫を削減

- 工程間のばらつきを減らし品質安定化

- 省人化、省スペース化への道を開く

まとめ|熱意×データ×共有×経験×説得力で現場改善を継続する

設備更新も品質改善も、熱量だけでは失速します。

現状把握・要因解析・数値目標・情報共有をベースに、営業と生産技術の経験を活かし、未来視点を盛り込むこと。

そして何よりも、管理職は自ら責任を持って説明し、役員を説得することが求められます。

精神論と数値管理、経験と未来志向を組み合わせることで、現場改善は長く続き、確かな成果につながります。

コメント