皆さんの現場には、「あの人に任せれば何でも解決する」というスーパーマンのような存在はいませんか? あるいは、あなた自身がその「何でも屋」になっていないでしょうか。

かつての私がそうでした。しかし、管理職として現場を長く見てきた今、断言できます。

「最初から何でもできる人はいない。そして、特定の人に頼る組織は脆い」

製造業、特にSMT(表面実装)のような繊細な調整が必要な現場では、ベテランの「暗黙知」をいかに若手へ継承するかが、今後生き残るための生命線です。

今回は、私が実践の中で感じた「属人化のリスク」と、最新の**「AI×SECIモデル」**を活用した技術継承の具体策についてお話しします。

「何でもできる人」という甘美な罠

以前の私は、社内で「○○さんは△△の事が分かるから、※※の件も対応よろしく!」とよく頼られていました。 その言葉を真に受けて「分かりました、やります!」と引き受けていた自分がいます。

若くバリバリ働いていた頃は、頼られることが嬉しく、モチベーションにもなっていました。

しかし、40代後半になり、定年まであと10年強となった今、強烈な危機感を抱いています。

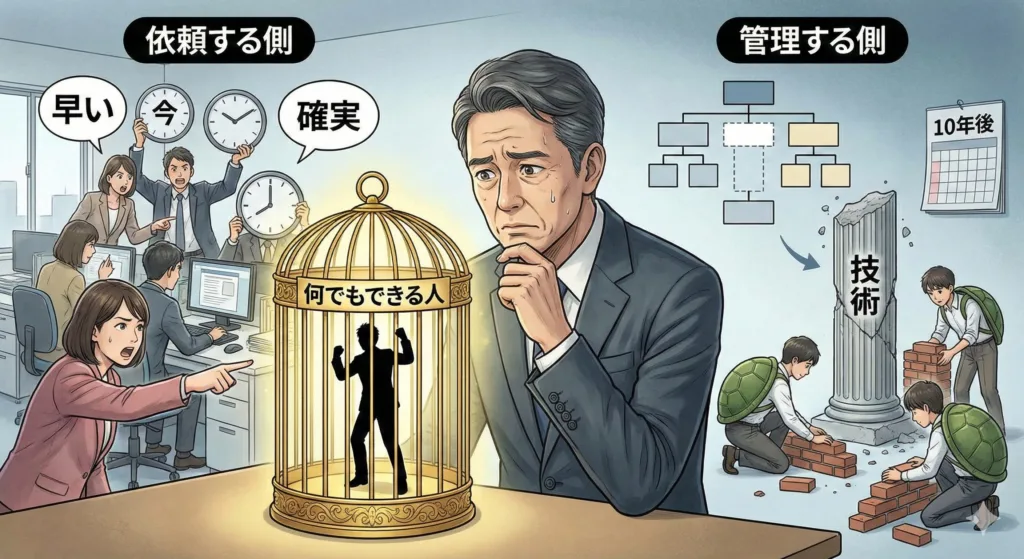

依頼する側 vs 管理する側

仕事を依頼する側と、組織を管理する私たちでは、見ている景色が全く異なります。

| 視点 | 依頼する側(現場スタッフ・他部署) | 管理する側(私・課長) |

|---|---|---|

| 見ている時間軸 | 「今」(直近の納期・トラブル) | 「未来」(5年・10年後の組織) |

| 優先順位 | 目の前の仕事を早く終わらせたい | 誰でもできる仕組みを作りたい |

| エースへの期待 | 「あの人に頼めば確実・早い」 | 「ノウハウを吐き出してほしい」 |

| リスク認識 | 特になし(終わればOK) | 属人化による技術断絶・黒字倒産 |

製造現場の危機:失われる「暗黙知」

現在、製造現場では高齢化が進み、深刻な人材不足に直面しています。 ここで一番のリスクは、ベテラン技術者の頭の中にある「ノウハウ(暗黙知)」が、継承されないまま失われることです。

特にSMT工程では、以下のような影響が直撃します。

- 工程の安定化が困難になる:ちょっとした変化に気づけなくなる

- 品質トラブルの頻発:原因究明に時間がかかる

- 生産性の低下:設備は動いていても、良品が出ない

【基礎編】まずは足腰を鍛える

まずは、属人化を脱するための「基礎体力」作りです。私は以下の施策を推奨しています。

① 基礎技術の徹底(OJT × eラーニング)

SMT実装の肝となる「クリームはんだ印刷」や「部品搭載」。これらは感覚だけで教えるのではなく、理論と実践をセットにします。

- eラーニング/座学:隙間時間を活用し、理論や原理原則を学ぶ。

- OJT(On-the-Job Training):チューター制度を導入し、先輩がマンツーマンで実機操作を教える。

② スキルマップによる「見える化」

「誰が何ができるか」を曖昧にしないために、スキルマップを作成します。 得意分野と苦手分野を可視化し、フィードバックを行うことでモチベーションを維持します。

③ QC的視点(データ活用)の習得

単に機械を動かすだけでなく、「異常」を察知する能力が必要です。

- QC検定の知識活用:管理図の読み方を教え、データから工程異常を早期発見できるように訓練する。

- トラブルシューティング:分析結果と経験値を混ぜ合わせ、論理的に対策を打つ力を養う。

【応用編】AIで「匠の技」を盗む(SECIモデル)

-1.webp)

基礎ができたら、次は最難関である**「ベテランの勘(暗黙知)」**の継承です。 「長年の勘だから言葉にできないよ」と諦めてはいけません。

ここで有効なのが、知識創造理論**「SECI(セキ)モデル」と、最新の「AI」技術の融合です。

| プロセス | 段階 | 具体的なアクション(SMT現場) |

|---|---|---|

| 共同化 | 違和感の共有 | 師匠と弟子が並んで作業。 言葉にならない「間」や、装置の「異音」「振動」を肌で感じる。 |

| 表出化 | AIで言語化 | 【重要】 作業直後のインタビュー音声をAI(LLM)で分析。 タスク分析(HTA)で手順を分解し、判断ポイントを動画に残す。 |

| 連結化 | デジタル標準化 | AI要約を整理し、スマホで検索できる 「動画付きトラブル集」や「標準作業書」を作る。 |

| 内面化 | 現場で実践 | 作成した資料を見ながら若手が実践。 反復することで、自分の技術(新たな暗黙知)として定着させる。 |

AIを使った「表出化」の具体例

従来の聞き取り調査では限界がありましたが、AIを使えばスムーズです。

- インタビュー録音:作業直後に「今、何を見て判断しましたか?」と聞き、スマホで録音。

- AI分析:録音データを生成AIに読み込ませ、「SMT部品搭載における新人向け注意点として要約して」と指示。

- ガイドライン生成:AIが作成した下書きを、ベテランが確認して修正。

このマイクで作成時間を大幅に短縮しながら、

濃いノウハウを残すことができます。

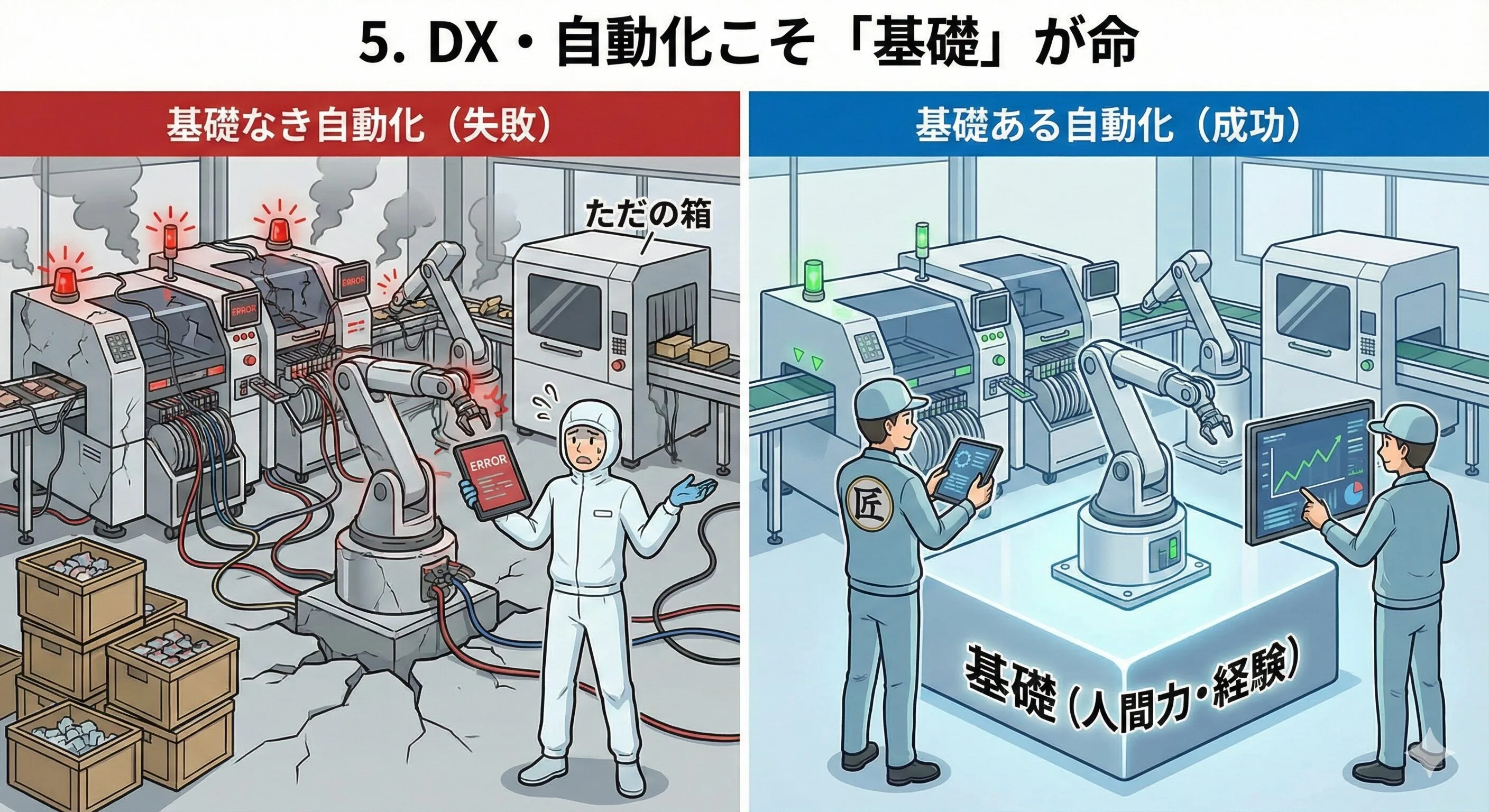

DX・自動化こそ「基礎」が命

世の中は「DX」「自動化」という言葉で溢れていますが、ここにも大きな落とし穴があります。

「最新の設備やアプリを導入すれば、誰でも生産できるようになる」 「お金を出せば解決する」

これは間違いです。IT、DX、自動化は、「基礎ができている現場」で初めて効果を発揮します。

- 自動機:生産するのはロボットでも、条件出しをするのは人間。

- 分析ソフト:データは出せても、対策を打つのは人間の経験値。

まとめ:最後は「人」なり

今後、製造業が生き残るために最も重要な投資は、設備以上に**「人材育成」**です。

- 時間を確保して教育する

- AIなどの最新ツールを使ってノウハウを残す

- 失敗を許容し、経験を積ませる

「何でもできる人」を待つのではなく、「基礎を大切にする人」を一歩ずつ育てていく。 AIという武器を手に入れた今だからこそ、泥臭い技術継承をスマートに進めていきましょう。

コメント