表面実装(SMT)工程の品質を左右する「クリームはんだ印刷」。 その品質を保証するクリームはんだ印刷検査装置(SPI)について、測定原理から、なぜ日本国内の現場ではメーカーの垣根を超えてCKDが採用されるのか、その理由までを解説します。

SPIとは?「検査」から「工程制御」へ

SPI(Solder Paste Inspection)は、単に不良を弾くだけの装置ではありません。 「印刷工程での不良をその場で見つけ、印刷条件を安定させるための装置」であり、SMTラインの歩留まりを決定づける設備です。現在は3D検査が主流で、はんだの状態を定量的に測定します。

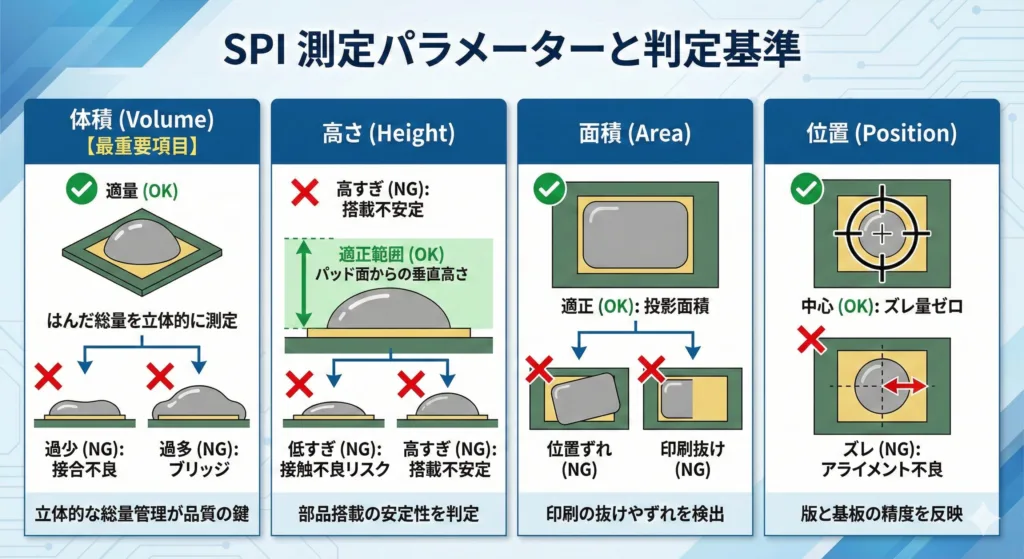

測定パラメーターと判定基準

SPIは主に以下の4つの指標を用いて品質を数値化します。

| 測定項目 | 判定内容と重要性 |

| 体積 (Volume) | 【最重要項目】 はんだ総量を立体的に測定。 過少なら「接合不良」、過多なら「ブリッジ」の原因となる。 |

| 高さ (Height) | パッド面からの垂直高さ。 部品搭載時の安定性や、はんだ量の適正さを判定。 |

| 面積 (Area) | パッドに対するはんだの投影面積。 「位置ずれ」や「印刷抜け(未印刷)」の検出に有効。 |

| 位置 (Position) | パッド中心からのズレ量。 版と基板のアライメント精度や、印刷機の繰り返し精度を反映。 |

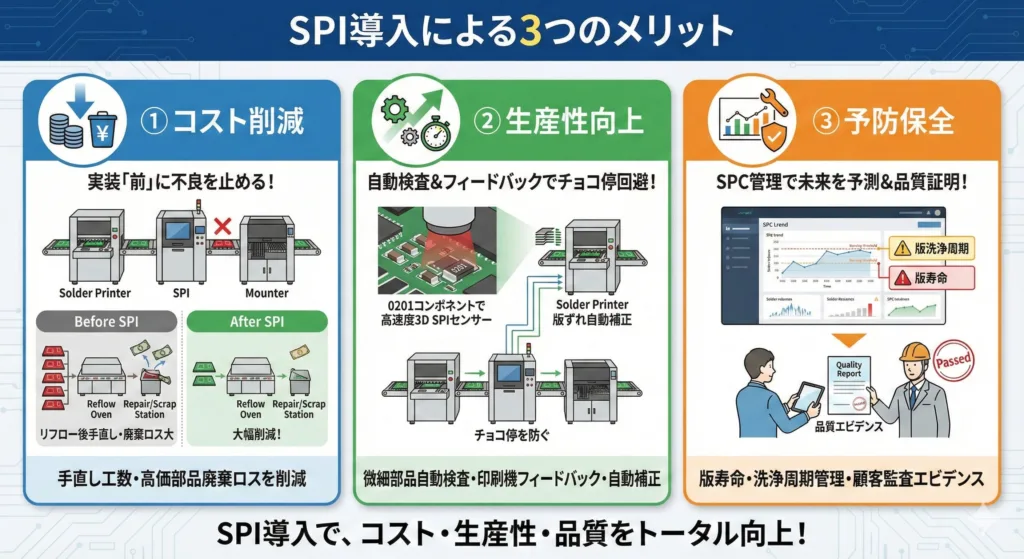

SPI導入による3つのメリット

| メリット | 具体的な効果 |

| ① コスト削減 | 実装「前」に不良を止めることで、リフロー後の手直し工数や、 高価な部品の廃棄ロス(スクラップ)を大幅に削減できる。 |

| ② 生産性向上 | 0201等の微細部品も自動検査が可能。測定データを印刷機へフィードバックし、 版ずれ等を自動補正してチョコ停を防ぐ。 |

| ③ 予防保全 | SPC(統計的工程管理)により、版の寿命や洗浄周期を数値で管理。 顧客監査時の品質エビデンスとしても有効。 |

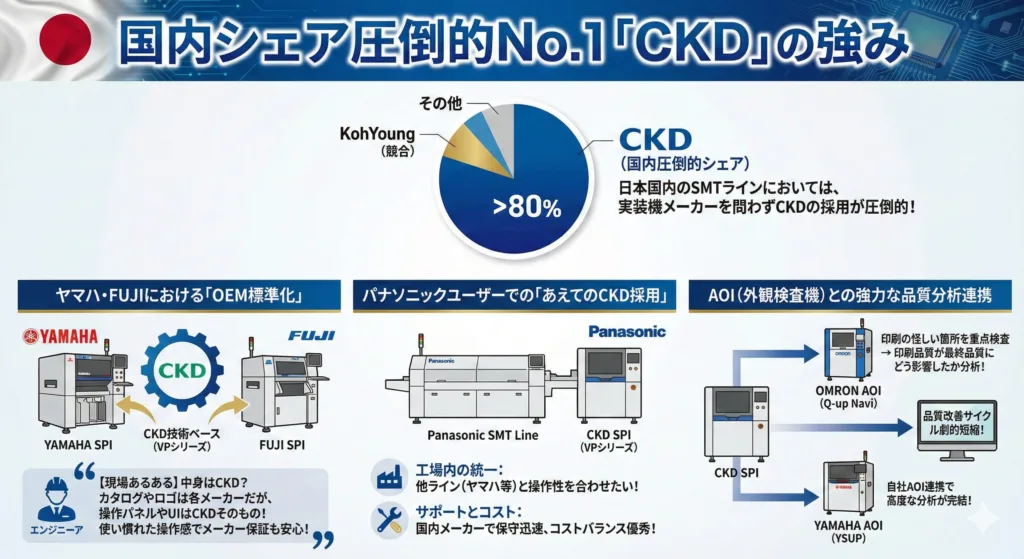

国内シェア圧倒的No.1「CKD」の強み

海外ではKohYoung(コーヨン)などの競合もいますが、日本国内のSMTラインにおいては、実装機メーカーを問わずCKDの採用が圧倒的です。

ヤマハ・FUJIにおける「OEM標準化」

主要メーカーである**ヤマハ発動機、FUJI(富士機械製造)のSPIは、実はCKD製(VPシリーズ等)のOEM、またはCKD技術ベースが主流です。

【現場あるある】中身はCKD?

カタログやロゴは各メーカーのものですが、実機を見ると操作パネルの配置やUIがCKDそのものであることが多く、現場エンジニアならすぐに分かります。 これは、「使い慣れたCKDの操作感で、メーカー純正の保証が受けられる」という大きなメリットでもあります。

パナソニックユーザーでの「あえてのCKD採用」

パナソニックは公式にはKohYoungとの連携を推奨していますが、国内現場ではCKDを採用するケースが非常に多いのが実情です。

- 工場内の統一: 「他ラインがヤマハ(CKD)なので、操作性を合わせたい」

- サポートとコスト: 海外製に比べ、国内メーカーであるCKDは保守対応が迅速で、コストバランスに優れています。

AOI(外観検査機)との強力な品質分析連携

SPI単体だけでなく、後工程のAOIと連携させることで、品質改善のサイクルを劇的に早めることができます。

オムロン「Q-up Navi」との連携(CKD純正機)

国内でシェアの高いオムロン製AOIと、CKD製SPIはシステム連携が可能です。SPIで検出した「印刷の怪しい箇所」をAOIへ伝え、重点的に検査させることで、**「印刷品質が最終品質にどう影響したか」**を詳細に分析できます。

ヤマハ「YSUP」等での連携(OEM機)

ヤマハ製SPI(中身はCKDベース)も同様に、自社のAOIと連携することで**「印刷品質が最終品質にどう影響したか」**を分析可能です。ヤマハラインであれば、他社ソフトを介さず純正システム内でこの高度な分析が完結するのが強みです。

まとめ:あなたのラインに最適なSPIは?

SPI選定の結論は、使用している実装機メーカーによって以下のように分類できます。

| 実装ラインメーカー | 推奨SPI | 選定理由・現場の真実 |

| ヤマハ発動機 FUJI (富士機械) | CKD (または純正OEM) | 【迷わず一択】 中身がCKD製であることが多く、連携・保守が完全に保証されているため。最もトラブルが少ない。 |

| Panasonic (国内工場) | CKD | 【実利重視】 メーカー推奨はKohYoungだが、国内サポートの手厚さ、他ラインとの統一、コスパを重視してCKDを選ぶ現場が多数。 |

| Panasonic (車載・海外) | KohYoung | 【性能重視】 メーカー公式推奨。AI技術(KSMART)による高度な連携が必要なハイエンドラインや、海外工場で採用される。 |

【コラム】プロの選定眼:カタログ値に騙されないデモ確認法

カタログスペックの「繰返し精度」は静止状態のデータであることも多いです。実機デモの際は、以下の方法でメーカーの実力をテストしてください。

「搬送・位置決め」を含めて検査させる

同じ基板をただ置いて連続測定するのではなく、「搬送アウト→搬送イン→位置決め→検査」のサイクルを繰り返してください。

他社機と比較する

搬送の振動や基板固定のわずかなバラつきがあっても、CKD機などは安定した数値を出しますが、剛性の低い装置は数値がバラつきます。

この「動的精度」こそが、量産ラインで不良を出さないための真の実力値です。