SMT(表面実装)とは、スマートフォンや家電、車載機器などに搭載される電子基板の製造で欠かせない工程です。

基板上に小さな電子部品を自動で配置し、はんだ付けして電子回路を形成します。

この記事では、SMT工程の流れと各工程の役割を初心者でもわかりやすく解説します。

さらに、BGAやQFNといった外から見えないはんだ接続を確認するX線検査工程まで含め、

実際の現場でどのように品質を確保しているのかを紹介します。

- SMT(表面実装)の全体の流れ

- 各工程で何をしているのか

- X線検査の役割と活用ポイント

- 基板設計と品質の関係

- 現場で重視される品質管理の考え方

プリント基板 SMT実装とは

プリント基板実装とは、基板アートワーク設計を経て、電子部品がはんだ付けされていない配線だけの基板へ電子部品を実装・はんだ付けし、電子回路を形成することです。

部品形状により、基板の表面に部品を実装する SMT(表面実装工程) と、基板に部品を挿入してはんだ付けをする DIP(挿入実装工程) で構成されています。

スマートフォンなどの小型・軽量化にともない、プリント基板実装部品も小型化・省スペース化が進み、現在では SMT(表面実装)が主流 となっています。

SMT工程の流れ

SMT(Surface Mount Technology:表面実装技術)は、電子部品を基板表面にはんだ付けして実装する方式です。

部品の小型化・高密度化が進む中で、電子機器の心臓部を支える重要な技術です。

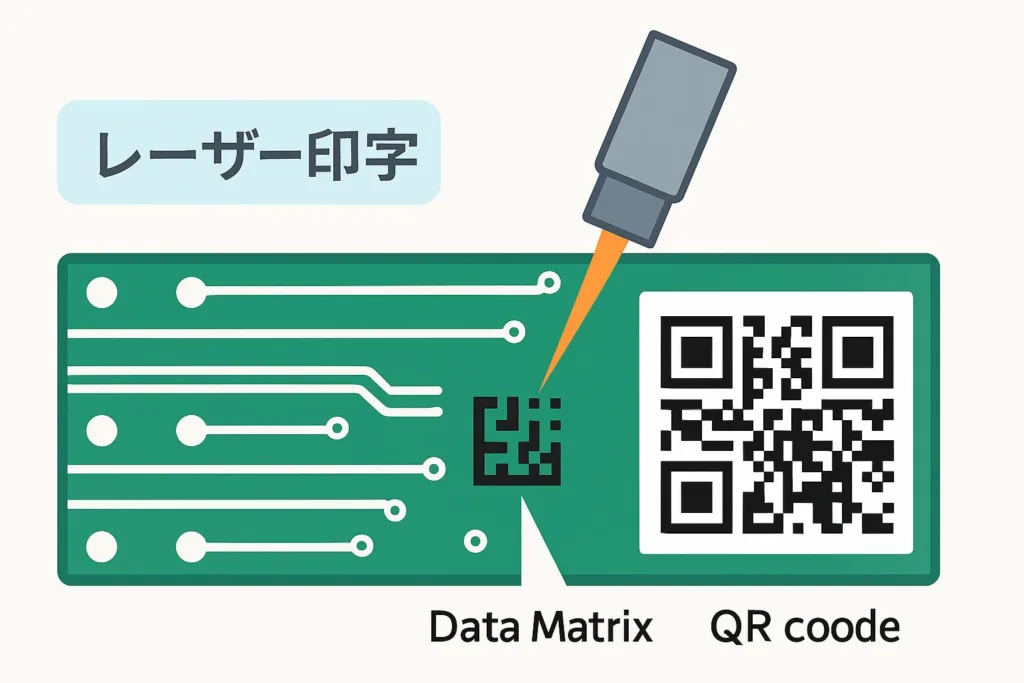

基板にQRコードやデータマトリックスをレーザー印字し、トレーサビリティを確保します。

印字された情報はシリアル番号として、生産・検査履歴の管理に活用されます。

プリント基板表面に付着するゴミや埃を除去します。異物は、はんだ不良の原因になるため、印刷前に必ずクリーニングが必要です。

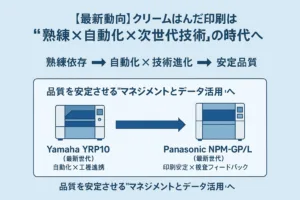

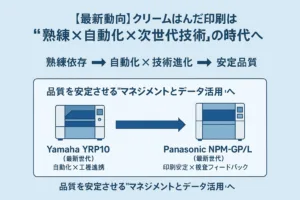

メタルマスクを使い、部品実装箇所にクリームはんだを印刷。SMT品質の7割を左右する最重要工程です。

💡 ポイント

印刷後はSPI検査で即時確認し、印刷機にフィードバックします。

はんだ印刷不良(かすれ・にじみ・ズレ)は実装不良の直接原因になる。

印刷状態(高さ・体積・ズレ)を3Dで測定し、不良を早期に検出。

検査結果は印刷機へ自動フィードバックされ、品質を安定化させます。

.webp)

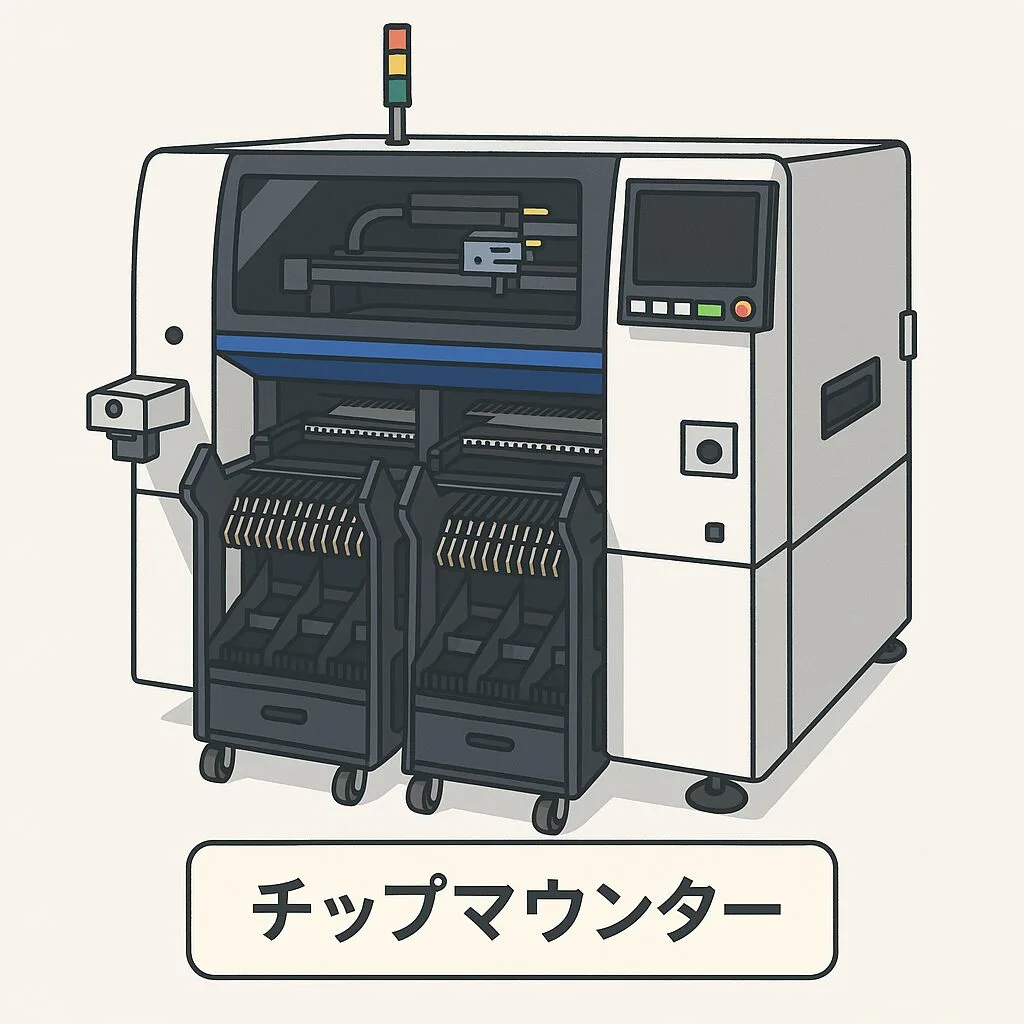

チップマウンターで電子部品を高速・高精度に実装。日本メーカーが世界シェアの8割を占めています。

部品ごとの搭載順・ノズル種類の最適化が生産効率を左右します。

マシーン操作のプロになりませんか?

チップマウンターなどのSMT設備を扱う「マシンオペレーター」は、製造現場の中でも特に需要が高く、専門スキルとして評価される職種です。 単純作業ではなく、最先端のマシンを操る仕事に興味がある方は、どんな求人があるかチェックしてみてください。未経験から技術者を目指せる求人も意外と多いですよ。

はんだ付け前にズレや浮きを確認。修正しやすく、後工程への不良流出を防ぎます。

熟練作業者がピンセットなどで微調整することでリワークコストを削減。

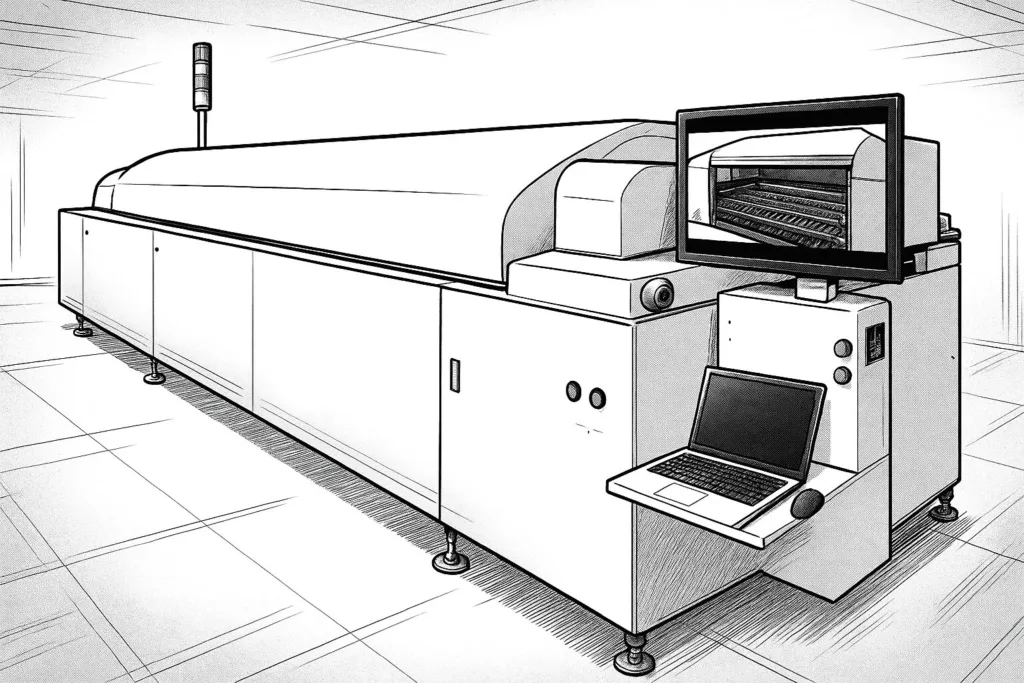

基板を加熱し、はんだを溶融して接合。温度プロファイル設定が技術力の指標となります。

📈 温度プロファイルの基本構成:

- 予熱(Preheat)→ はんだ溶融(Reflow)→ 冷却(Cooling)

- 不良の多くは過熱・冷却速度の不適切さに起因します。

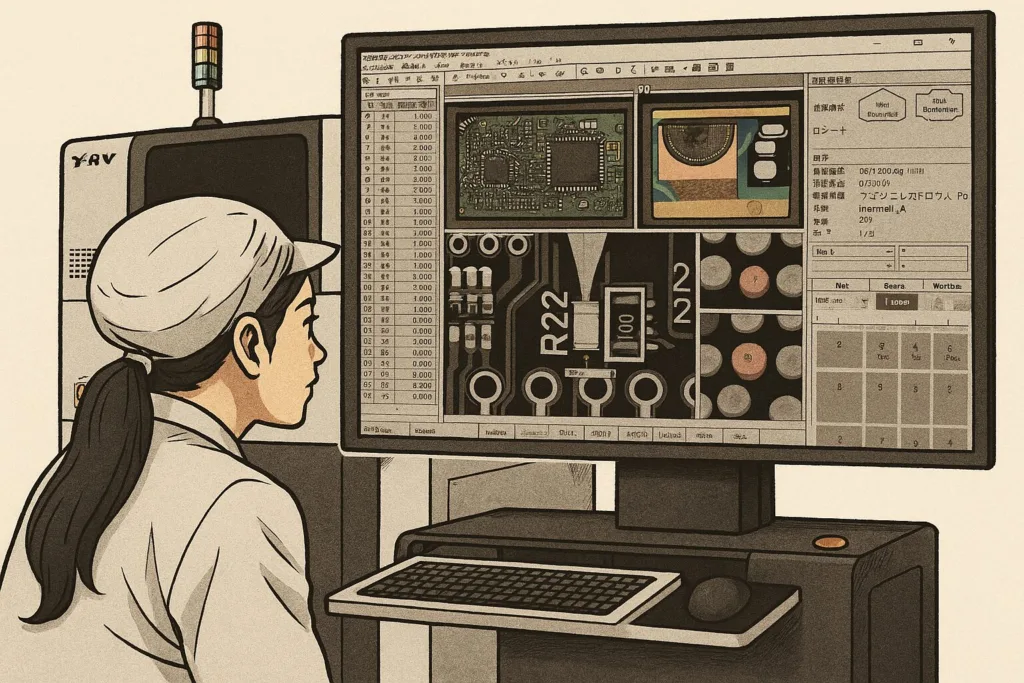

AOI(自動外観検査)で検出された不良箇所を、検査員が確認・修理します。

はんだコテ修理が難しいBGA・QFN部品は、専用リワーク装置を使用。

📘 安定運用のコツ

- 閾値(しきい値)設定を最適化し、虚報と見逃しをバランス良く制御。

- チューニングを継続することで、検査効率と信頼性を両立。

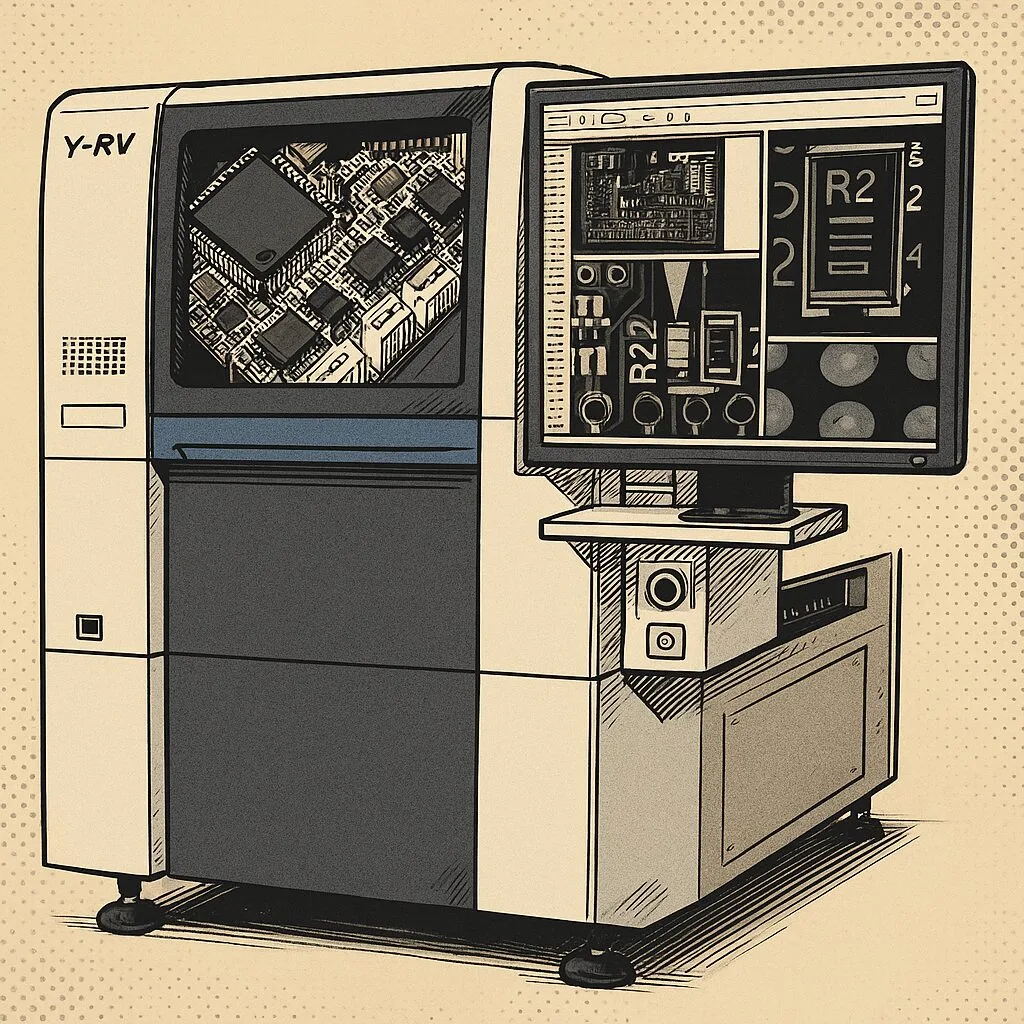

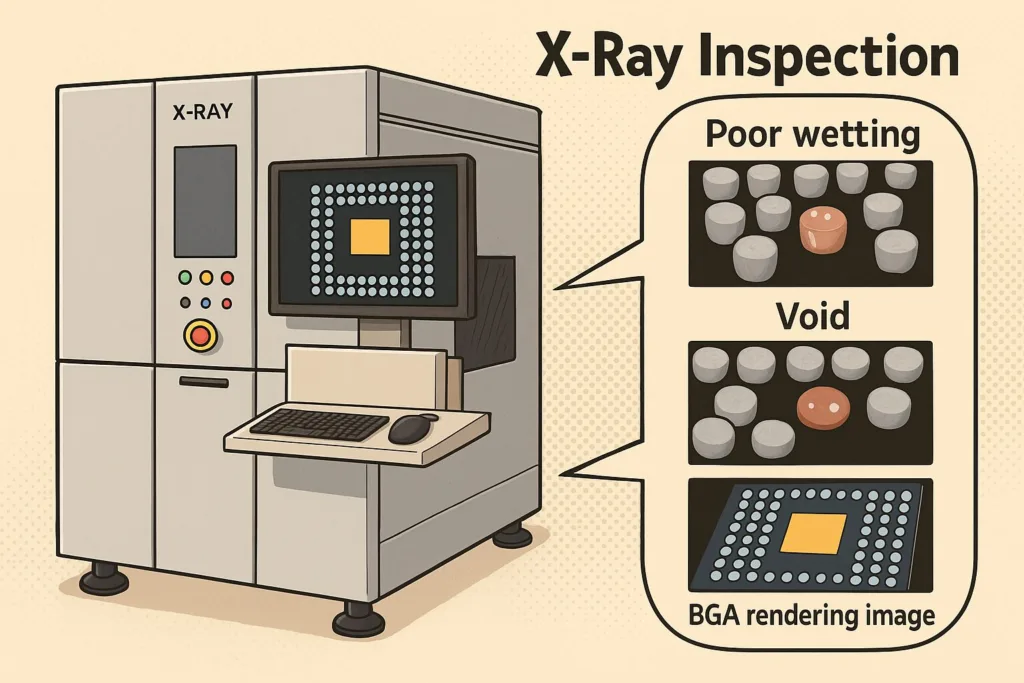

外観検査では確認できない、BGA(Ball Grid Array)やQFN(リードレス部品)などの内部はんだ接合部を非破壊で検査する工程です。

専用のX線検査装置を使用し、部品の下に隠れたはんだボールやランドの接続状態を確認します。

🔍 X線検査で確認できる内容

- はんだボールの潰れ具合(リフロー時の溶融状態)

- ボイド(空洞)やブリッジ(はんだのつながり)

- 位置ズレや未接合箇所の検出

- QFNなどの接触面の浮き/欠け

⚙️ 現場での活用ポイント

- 初品や量産立ち上げ時にはんだ接続品質の確認を実施。

- 不良流出時や工程変更後の不良モード解析にも利用される。

- 結果をリフロー温度設定や印刷条件にフィードバックし、再発防止を図ります。

🧠 補足情報

- 画像では黒=はんだが多い/白=空洞や隙間として判断します。

- 近年はCT(断層撮影)タイプのX線装置も普及しており、3D解析によってより高精度な検査が可能になっています。

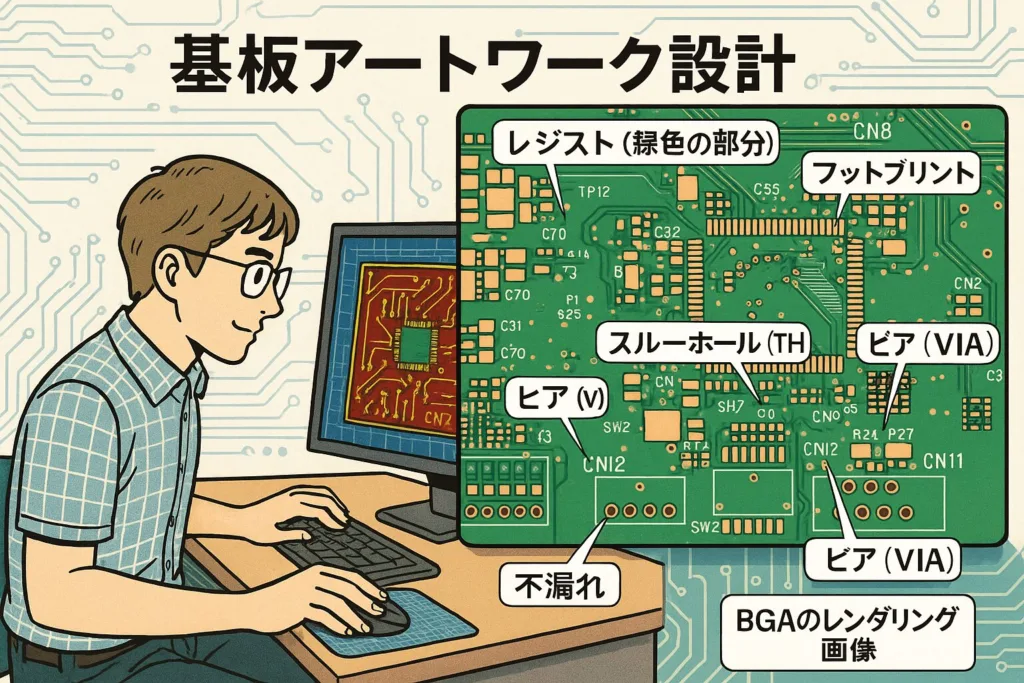

基板設計と品質の関係

どんなに現場の設備や技術が優れていても、**基板設計(アートワーク設計)**の品質が悪ければ、実装不良や検査トラブルが発生します。

製造現場と設計部門の連携が、品質の安定には欠かせません。

🎯 設計段階で意識すべきポイント

- 部品配置の最適化:マウンター精度を考慮した配置設計

- はんだ面積の確保:パッド形状・間隔を適正化

- 検査性の確保:AOI・X線検査がしやすい設計

- リワーク性の考慮:再実装・修理が容易な配置設計

人材育成と技術継承の重要性

はんだ付けやリワークなど、技能を要する作業では職人スキルが重要です。

ベテラン技術者のノウハウ継承が課題となっている今、教育と仕組みづくりが欠かせません。

- 社内技能検定・報奨制度の導入

- 不良解析や修理技術の定期訓練

- スキルマップで得意分野を可視化

プロの知識を体系的に学ぶなら

現場でのOJTだけでなく、体系的な知識を身につけたい方にはJTEXの通信講座がおすすめです。 「電子部品の基礎」や「品質管理」など、現場で即戦力となる知識を自宅で自分のペースで学習できます。多くの企業が社員教育に採用している信頼できる講座です。

まとめ

この記事では、SMT(表面実装)工程の全体像と各工程の役割、X線検査や設計の重要性を解説しました。

- SMTは電子製品の小型・高密度化を支える中核技術

- 各工程の連携が品質を決める

- X線検査で「見えない不良」を防ぐ

- 設計・製造・人材の三位一体が現場力の源

現場では自動化が進んでいますが、最終的な品質を支えているのは人の技術力と改善意識です。

設計から製造・検査までが一体となって改善を続けることが、日本のモノづくりの強みでもあります。

モノづくりの最前線で働く

この記事で紹介したSMT工程は、スマホや家電など、身の回りのあらゆる製品を作る「心臓部」です。 もしあなたが「手に職をつけたい」「最先端の工場で働きたい」と考えているなら、製造業専門の求人サイトでSMT関連の仕事を探してみてください。

[👉 寮完備・高収入の製造求人を探す]

コメント