基板実装の品質は「リフロー温度プロファイル」と「MSL(モイスチャーレベル)管理」で大きく変わります。

どんなに設計や実装が良くても、温度と湿度の管理を誤るだけで不良が一気に増えることも珍しくありません。

この記事では、初心者でも理解できるよう、温度プロファイルの基本・種類・設定の考え方・MSL運用のコツをわかりやすく解説します。

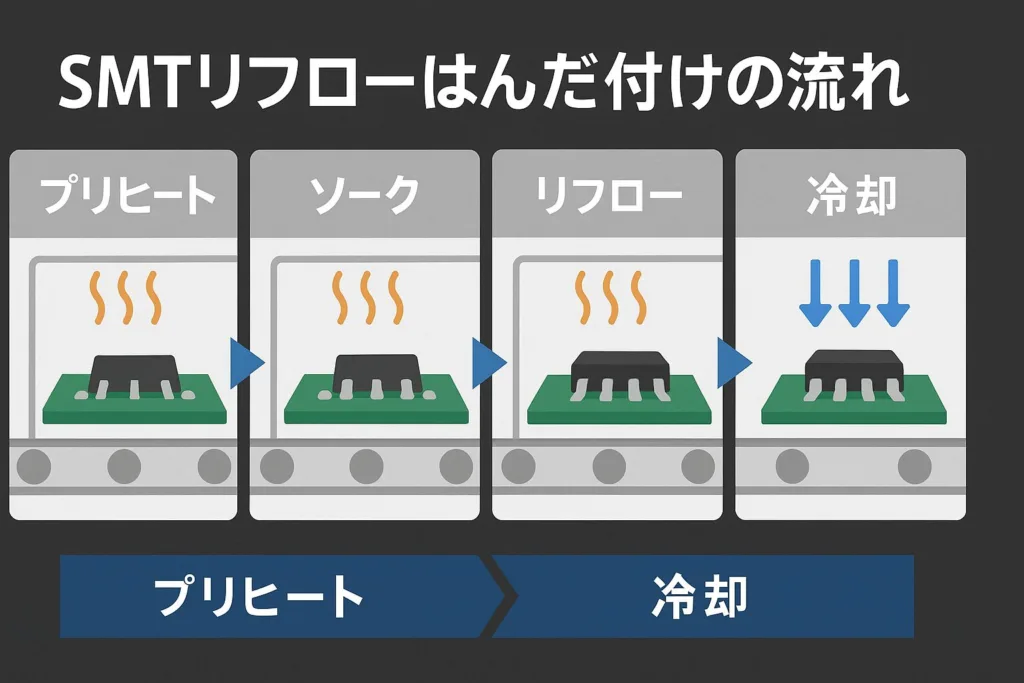

SMTリフローはんだ付けの流れ

📌 リフロー工程の全体像を把握していると、温度管理の重要性が理解しやすくなります。

基本フロー

- クリームはんだ印刷

- 部品実装(チップマウンタ)

- リフロー加熱(温度プロファイル)

- 検査(AOI/目視など)

不良の多くは 温度プロファイルが適正でないことが原因。

そのため、製造現場では「プロファイルの最適化」が品質改善の中心テーマになりやすいです。

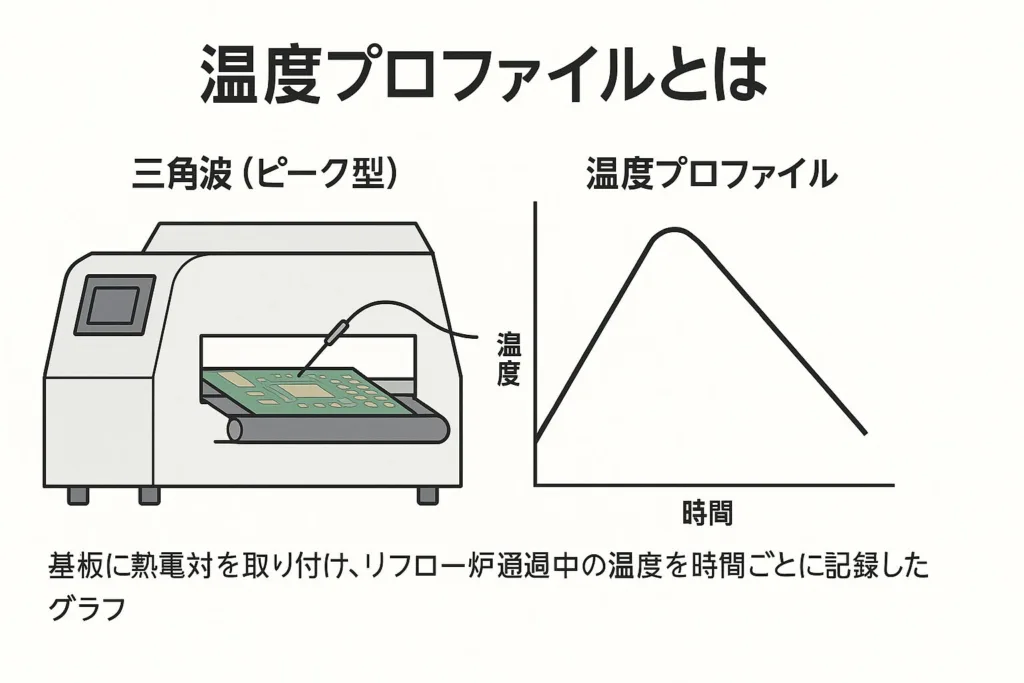

温度プロファイルとは

📌 基板・部品・はんだに与える熱の「時間 × 温度」の管理図のこと。

目的は2つ

- はんだを確実に溶かして濡れを確保

- 基板・部品にムリな熱ストレスを与えない

温度プロファイルは「どれくらいの温度に、どれくらいの時間さらすか」を決める設計図です。

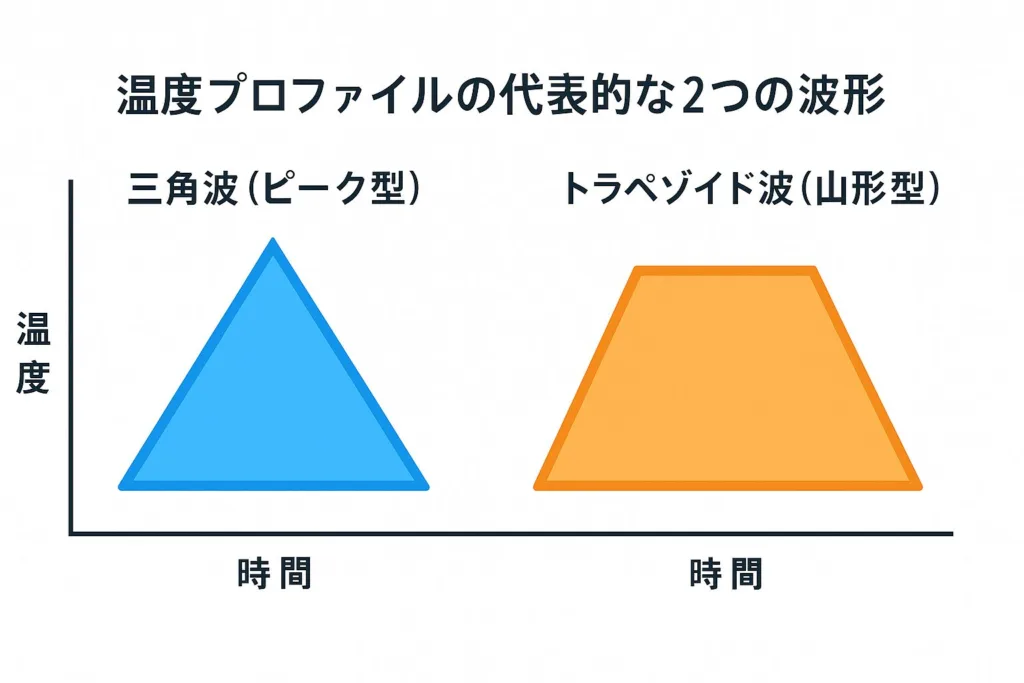

工場・製造業の求人ならワールドインテック【工場求人ワールド】温度プロファイルの代表的な2つの波形

📌 現場でよく使うのはこの2種類です。

| 波形 | 特徴 | メリット | 注意点 |

|---|---|---|---|

| 三角波(ピーク型) | 加熱→最高温度→急冷 | シンプル・加熱効率が良い | 熱ストレスが大きめ |

| トラペゾイド波(山形型) | 均熱時間あり → 緩やかに加熱・冷却 | 不良を抑えやすい・安定 | プロファイル設定が比較的難しい |

迷ったらトラペゾイド型が安定

(特に部品点数が多い・大型基板・吸湿部品ありの場合)

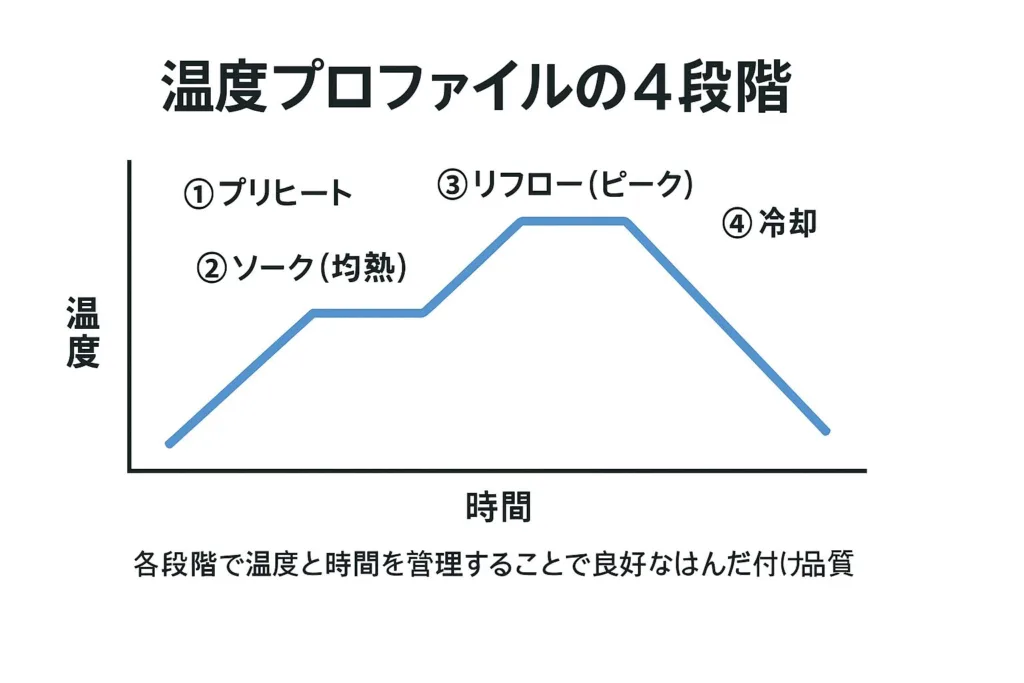

温度プロファイルの4段階

📌 各工程の役割を理解するとプロファイル設計が一気に分かりやすくなります。

| 段階 | 目的 | トラブルを防ぐ観点 |

|---|---|---|

| プリヒート | ゆっくり加熱 | 熱ショック防止・酸活性 |

| ソーク(均熱) | 温度差を均等に | ブリッジ・ボイド発生抑制 |

| リフロー(ピーク) | はんだを溶融 | 接合強度確保 |

| 冷却 | 結晶化 | 濡れ・強度・外観の安定化 |

プロファイル設定値の代表例(SAC305)

-1.webp)

📌 現場で最も使用される鉛フリーはんだ「SAC305」の目安

| 項目 | 推奨範囲温度 |

|---|---|

| プリヒート昇温 | 1~3 ℃/秒 |

| ソーク温度 | 150~180 ℃ |

| ソーク時間 | 60~120 秒 |

| ピーク温度 | 235~250 ℃ |

| ピーク時間 | 30~40 秒 |

| 冷却速度 | 3 ℃/秒以下 |

※部品メーカーの条件を優先

工場・製造業の求人ならワールドインテック【工場求人ワールド】波形の選び方(Yes/Noチャート)

-1024x683.webp)

初心者でも迷わないよう判断指標にまとめました👇

| 判断ポイント | Yes の場合 | No の場合 |

|---|---|---|

| 大型基板 or 部品点数が多い | 🟧 トラペゾイド波(山形型) | 次の判定へ |

| 吸湿性の高い部品(ICなど)が多い | 🟧 トラペゾイド波(山形型) | 🔷 三角波(ピーク型)でも OK |

| 波形 | 特徴 |

|---|---|

| 🟧 トラペゾイド波(山形型) | 均熱を確保しやすく、熱ストレスに優しい |

| 🔷 三角波(ピーク型) | 時間短縮・スループット重視に向く |

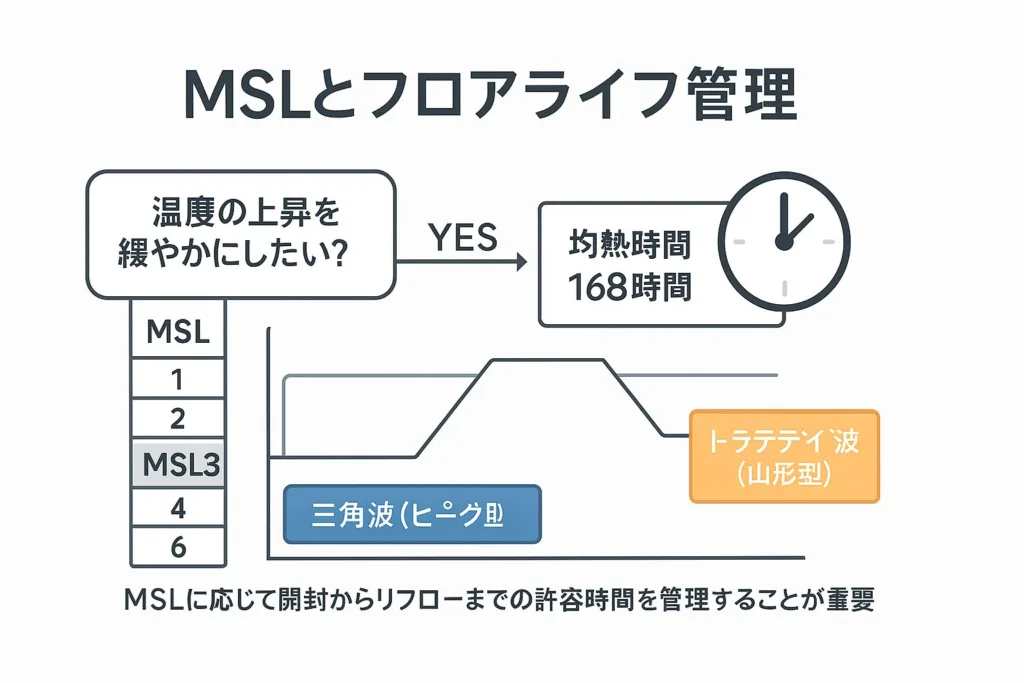

MSLとフロアライフ管理

📌 MSL(Moisture Sensitivity Level)=部品が湿気に耐えられる時間の等級。

代表例(JEDEC基準イメージ)

| MSL | フロアライフ |

|---|---|

| 1 | 実質無制限 |

| 2 | 約1年 |

| 2a | 約4週間 |

| 3 | 約168時間 |

| 4 | 約72時間 |

| 5 | 約48時間 |

| 5a | 約24時間 |

| 6 | 開封後ベーキング必須 |

※MSLは「部品の湿気管理」

※基板湿気管理(PCBベーキング)とは別

・開封日時を必ず貼り付け(見える化)

・超過したらベーキングしてから再計測

・リフローまでのWIP(Work In Process)時間もカウント対象

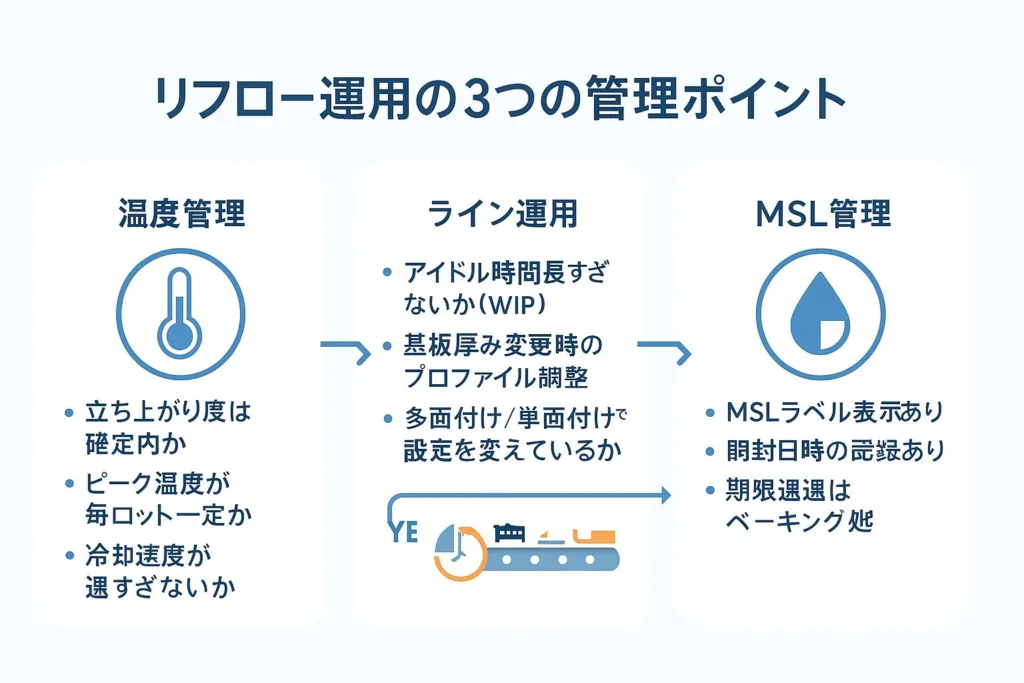

実装現場での運用チェックリスト

チェックするだけでプロファイル安定率UP👇

🔧 温度管理

はんだが安定して溶けて濡れ広がるための温度条件を守れているかを確認。

- 立ち上がり速度は規定内か

急加熱しすぎると部品に熱ストレスがかかる - ピーク温度が毎ロット一定か

ばらつくと濡れ性やボイド発生リスクが増える - 冷却速度が速すぎないか

急冷却はクラックや反りの原因になる

🔧 ライン運用

プロファイルが理論どおり効くように、生産の流れを安定させる。

- アイドル時間が長すぎないか(WIP)

リフローまでの滞留が長い=湿気吸収→MSLリスク - 基板厚みが変わるときプロファイル調整しているか

そのまま流すと温度が届かず未溶融の原因に - 多面付け/単面付けで設定を変えているか

基板の熱容量が変わるためピークの入り方が異なる

🔧 MSL管理

部品の湿気吸収によるパッケージ割れを防ぐための基本ルール。

- MSLラベル表示あり

どのレベルの管理が必要か一目で分かる - 開封日時の記録あり

フロアライフカウントのスタート時間 - 期限超過はベーキング処理

“期限切れ部品をそのまま流す”をゼロにする

今日から現場で使える改善アクション

初心者でもすぐ実践できて効果が出やすい行動を厳選👇

| 所要時間 | 改善内容 | 効果 |

|---|---|---|

| 即 | 開封日時ラベルの統一 | MSLトラブル激減 |

| 10分 | プロファイル測定の定期ルール化 | リフロー安定 |

| 30分 | 基板種類 × プロファイルの表作成 | 設定ミス防止 |

| 当日 | WIP長時間放置禁止ルール | 基板の吸湿防止 |

| 継続 | プロファイル×不良の相関記録 | 再発防止の資産化 |

📌 「難しい理論より、現場の見える化」が最速の改善

まとめ:品質は“温度 × 湿度 × 見える化”で決まる

最後まで読んでいただきありがとうございます。

SMT品質は高度な知識よりも 管理の徹底と習慣化 で大きく変わります。

- 温度プロファイルの正確な設定

- MSLフロアライフの確実な管理

- 記録と見える化の仕組みづくり

この3つが揃うだけで、はんだ不良は大幅に減らせます。

この記事が現場改善の一助になりましたら嬉しいです。

コメント