電子部品が手に入らない。

しかも、部品が完全に枯渇するまで残された時間は限られていました。

コロナ禍で起きたこの事態に対し、私たちは新しい設備や自動化に頼ることなく、

SMT後の組み立てはんだ付けという、最も難易度の高い工程に向き合いました。

品質、再現性、タクト、人、メカとの勘合、そして信頼性。

複数の制約が同時に存在する中で、生産を止めなかった判断とは何だったのか。

この記事では、

ヤニ入りハンダ・溶融ハンダの技術を最大限に活かした生産技術の仕事として、

非常時に現場がどのように考え、どう成立させたのかを実体験ベースでお伝えします。

- 部品枯渇という非常時に、現場で何が起きていたか

- SMT後の組み立てはんだ付けが、なぜ最大の苦難だったのか

- 技術要素をどう整理し、判断したのか

- タクト制限下で手作り生産を成立させた考え方

- 感覚作業をどう定量化・標準化したのか

- メカ勘合・信頼性試験まで含めた生産技術の役割

- 若手・管理職へのメッセージ

結論:生産を止めなかった理由

結論から言うと、

生産を止めなかった最大の理由は、

新技術ではなく、これまで積み上げてきた現場経験でした。

コロナ禍で起きた部品枯渇の現実

・電子部品が入手困難

・生産停止のリスクが顕在化

・グループ会社全体への影響

・部品枯渇までに対策が必須

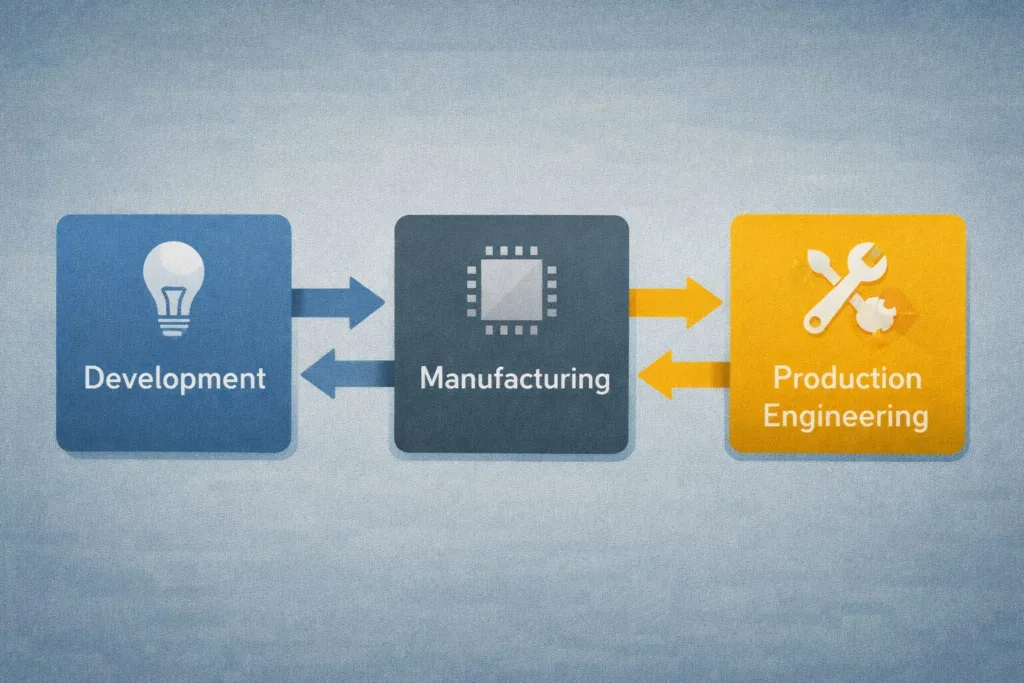

開発と製造の役割分担

| 役割 | 内容 |

|---|---|

| 開発 | 既存部品が使えない前提で子基板を設計 |

| 製造・生産技術 | 子基板を「部品」として成立させる |

設計と量産は、別物です。

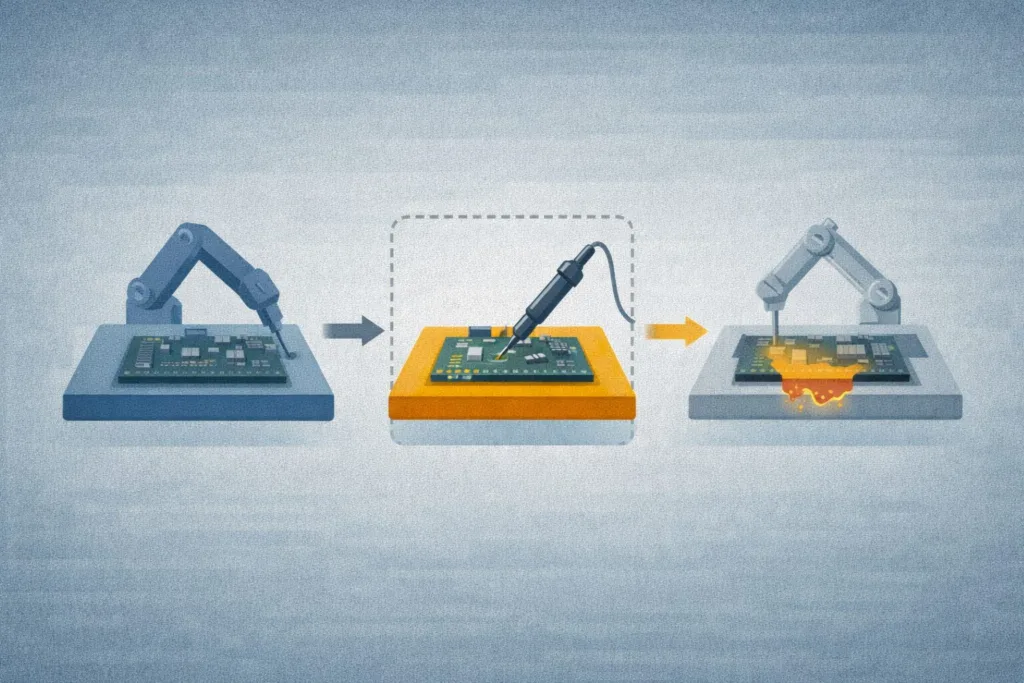

今回の核心技術はSMT後の組み立てはんだ付け

今回成立させたのは、

SMT後工程における組み立てはんだ付け。

なぜSMT後はんだ付けが最大の苦難だったのか(図解)

SMT工程(装置主体・条件固定)

- 装置が主役の工程

- 温度、時間、位置などの条件を数値で管理できる

- 一度条件が決まると、再現性が高い

- 「設備を理解する力」が重要

👉 生産技術としては「装置条件をどう作り込むか」が勝負

SMT後組み立て工程(今回もっとも苦労した工程)

- SMTとDIPの間に存在するグレーな工程

- 条件が毎回微妙に変わる

- 人の癖

- 材料(ヤニ入りハンダ・溶融ハンダ)の特性

- 部品・メカとの組み合わせ

- 数値化しづらく、感覚に頼りがち

👉「材料の特性 × 人の特性」

この組み合わせをどう安定させるかが最大の課題でした。

DIP工程(単純工程・治具化しやすい)

- 構造が分かりやすい

- 治具化・標準化がしやすい

- 作業方法を決めれば安定する

👉SMT後組み立て工程と比べると、

「仕組みで解決しやすい工程」

なぜSMT後組み立て工程が一番難しかったのか

- 装置でもなく、完全な手作業でもない

- 条件が「固定」できず「揺れる」

- しかし、

- 必要数量がある

- タクト制限がある

- 信頼性試験もクリアする必要がある

👉感覚だけではダメ

数値だけでもダメ

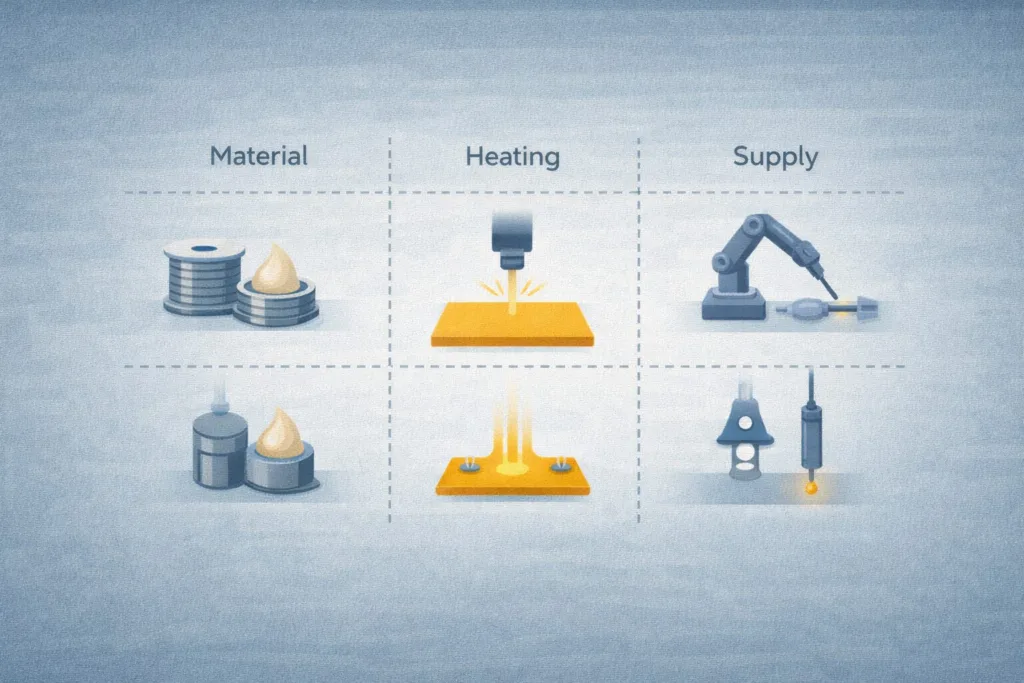

技術要素の棚卸し

| 項目 | 検討内容 | 視点 |

|---|---|---|

| はんだ材料 | クリーム/ヤニ入り/棒 | 特性・扱いやすさ |

| 加熱方法 | 全体/局所/両面/溶融 | 熱影響と作業性 |

| 供給方法 | 自動/振り子/自重 | タクトと安定性 |

新技術ではなく、経験済み技術の再構成でした。

非常時の判断軸

| 判断軸 | 考え方 |

|---|---|

| 今すぐ使える | 調達・準備に時間がかからない |

| 経験がある | トラブル時に自力対応できる |

| 再現できる | 属人化しない |

| タクトに合う | 必要数量を止めない |

部品枯渇まで3か月の進め方

| フェーズ | 期間 | 目的 |

|---|---|---|

| 検討 | 1か月 | 方針決定・切り捨て |

| 実験 | 1か月 | 成立条件の確認 |

| 量産化 | 1か月 | 安定供給 |

実験で一番つらかったのは平常心

・正解が見えない

・周囲から急かされる

・組み合わせは膨大

必要数量から生まれたタクト制限

品質と同時に、

タクト制約も守る必要がありました。

材料の特性 × 人の特性

材料の特性と人の特性の関係

| 観点 | 内容 | 生産技術としての捉え方 |

|---|---|---|

| 材料の特性 | クセ、反応の仕方、扱いやすさの違い | 数値化しにくいが、挙動を理解すれば予測できる |

| 人の特性 | 得意・不得意、感覚の違い、作業の癖 | 経験により差が出るが、適材適所で活かせる |

| 両者の関係 | 材料と人の相性 | 無理に統一せず、組み合わせで安定を作る |

| 最終結果 | 安定した手作り生産 | 属人化ではなく「管理された手作り」 |

なぜ「材料 × 人」で考えたのか

今回のSMT後組み立てはんだ付けでは、

- 材料そのものにクセがある

- 作業者ごとに感覚や得意分野が違う

という現実がありました。

そのため、

- 材料のクセを無理に消そうとする

- 人を一律に同じ作業に当てはめる

といったやり方では、

安定した生産は成立しません。

生産技術として取った考え方

そこで採ったのが、

材料の特性と人の特性を「掛け算」で考える

という発想です。

- この材料は、どんな反応をするか

- この人は、どんな感覚を持っているか

を理解した上で、

- 相性の良い組み合わせを作る

- 無理な統一はしない

- ただし判断基準や限度は共通化する

という進め方を取りました。

「属人化」との違い

一見すると、

「人に依存している」「属人化している」

ように見えるかもしれません。

しかし実際には、

- 材料の特性は整理されている

- 作業の判断基準は明確

- 限度見本・管理方法は共通

つまり、

👉 感覚は使うが、判断は個人任せにしない

状態を作っていました。

なぜ安定した手作り生産が可能になったのか

- 材料を理解した

- 人を理解した

- 両者を無理に平均化しなかった

その結果として、

材料の特性 × 人の特性

= 安定した手作り生産が成立しました。

感覚作業を定量化する

| 区分 | 内容 |

|---|---|

| 感覚が必要 | 濡れ広がり・材料挙動 |

| 定量化 | 時間・順序・判断基準 |

| 共通化 | 手順・確認ポイント |

作業方法の標準化

- 実演

- 動画

- 手順書

限度見本と管理方法

| 区分 | 目的 |

|---|---|

| 良品 | 判断基準 |

| 限度 | 迷い防止 |

| NG | 流出防止 |

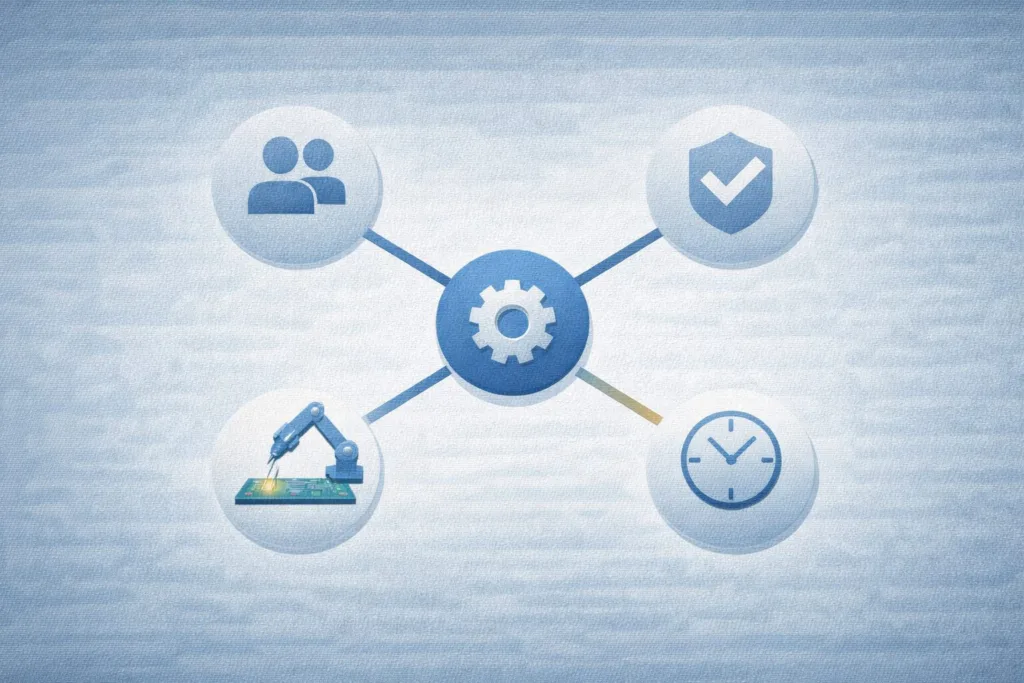

メカ部品との勘合確認(図解)

開発・電子実装・メカ・信頼性の関係整理表

| 立場 | 主な役割 | 生産技術との関係 |

|---|---|---|

| 開発 | 回路・子基板の設計、仕様決定 | 設計意図を理解し、量産成立に落とす |

| 電子実装 | SMT工程、実装品質の確保 | 実装後工程を見据えた条件作り |

| メカ | 構造設計、勘合・組み付け | 実装状態が組み付けに影響しないか確認 |

| 信頼性 | 試験・評価、長期品質の確認 | 条件が妥当かを最終的に裏付け |

| 生産技術 | 全体成立の責任 | 各部門をつなぎ、成立点を作る |

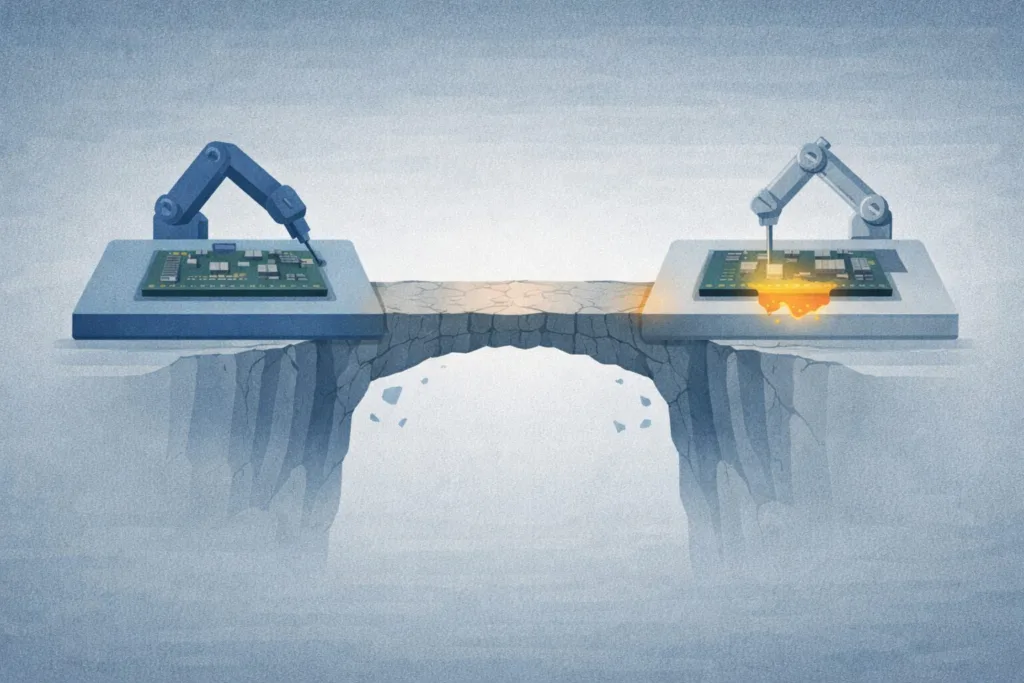

生産技術は「真ん中」に立つ役割

今回の取り組みでは、

生産技術は単に「工程を考える担当」ではありませんでした。

- 開発の設計意図を理解する

- 電子実装の現実を把握する

- メカの勘合条件を確認する

- 信頼性試験を見据えて判断する

これらを 同時に考える必要 がありました。

なぜ部門ごとに分けて進めなかったのか

もし、

- 開発は開発

- 電子は電子

- メカはメカ

と分けて進めていたら、

- 後工程での手戻り

- 勘合不良の再発

- 信頼性試験でのNG

が発生していた可能性が高いです。

そのため今回は、

最初から同時並行で確認し、すり合わせる

進め方を取りました。

生産技術が「左右と上下」を見る理由

この関係は、次のように考えています。

- 左右:

- 電子実装 ⇔ メカ

→ 現場と構造の両立

- 電子実装 ⇔ メカ

- 上下:

- 開発 ⇔ 信頼性

→ 設計意図と品質保証

- 開発 ⇔ 信頼性

生産技術は、その 交点 に立ち、

「どこか一つだけが正しい」状態ではなく

「全部が成立する点」 を探します。

今回の経験から感じた生産技術の本質

生産技術とは、

- 自分の担当範囲だけを見る仕事ではない

- どこか一部を最適化する仕事でもない

製品として成立するかを、最後まで見る仕事

だと、この経験で強く感じました。

若手の方への補足メッセージ

生産技術を目指すなら、

- 設計の話を聞く

- 現場で手を動かす

- メカとも会話する

- 信頼性の結果を見る

これらすべてが、将来必ずつながります。

管理職向けの一段高い視点

部門間の壁を越えるには、

- 生産技術に裁量を持たせる

- 部門間の会話を止めない

- 「後で調整」を許さない

この環境づくりが、非常時に効きます。

信頼性試験をパスして初めて成立

| 項目 | 確認 |

|---|---|

| 電気 | OK |

| 勘合 | OK |

| 生産性 | OK |

| 標準化 | OK |

| 信頼性 | OK |

生産技術とは何か

限られた条件で

「作れる・続けられる・止まらない」状態を作る仕事。

現場作業 × 生産技術

どちらか一方では成立しませんでした。

19. 若手の方へ

現場で考え、手を動かした経験は、

必ず将来の引き出しになります。

管理職の方へ

非常時に効くのは、

経験を活かせる環境づくりです。

まとめ

今回の取り組みは、

現場作業と生産技術、両方の経験を凝縮した活動でした。

非常時ほど、

日々の経験が力になります。

コメント