プリント基板実装(SMT)において、品質の70%を決定づけると言われる「クリームはんだ印刷工程」。その要となる治工具がメタルマスクです。

しかし、多くの現場では「メタルマスクマスク開口は設計任せ」「メーカー推奨値なら安心」と思い込んでいないでしょうか? 特に多品種小ロットや、短納期での立ち上げが求められる現場において、「自社でメタルマスクの開口を補正できる力」を持つことは、単なる技術力アップを超えた、経営的な武器になります。

今回は、なぜ自社修正がコストダウンと品質向上に直結するのか、そして修正後の品質をどう担保するかという実践的なノウハウを解説します。

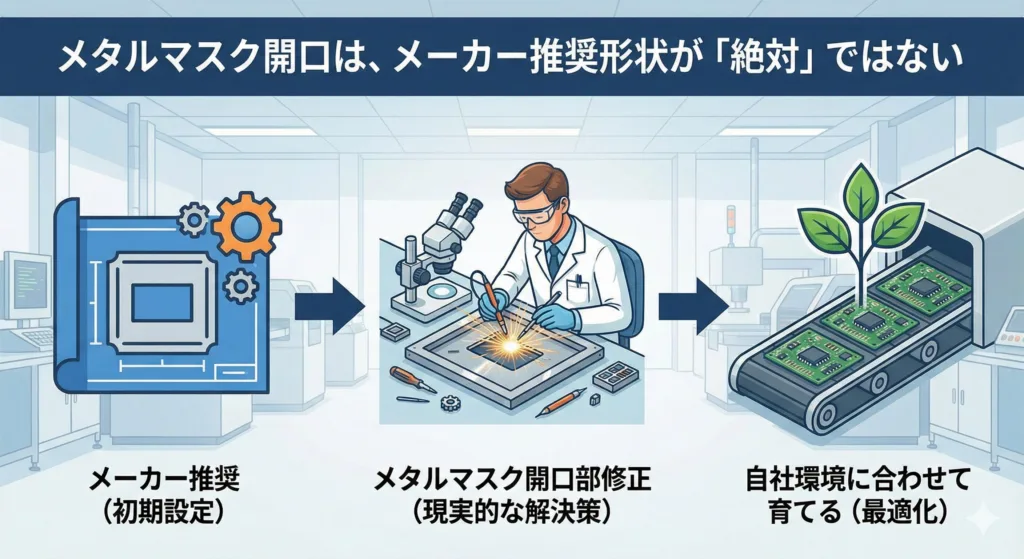

メタルマスク開口は、メーカー推奨形状が「絶対」ではない

「部品メーカー推奨のランドパターンや開口形状通りに作れば間違いない」 そう考えるのは危険です。メーカー推奨値はあくまで**初期設定(スタート地点)**であり、彼らが数百個程度のテストで得た結果に過ぎないことが多いからです。

実際の量産現場では、設備、はんだの種類、基板の個体差など、変数は無限にあります。推奨値を鵜呑みにせず、**「自社の環境に合わせて育てる」**という視点が必要です。

既に基板設計(アートワーク)が完了し、量産化されている場合、基板改版はコスト的に困難です。そこで、「メタルマスクの開口部修正」**が最も現実的かつ効果的な解決策となります。

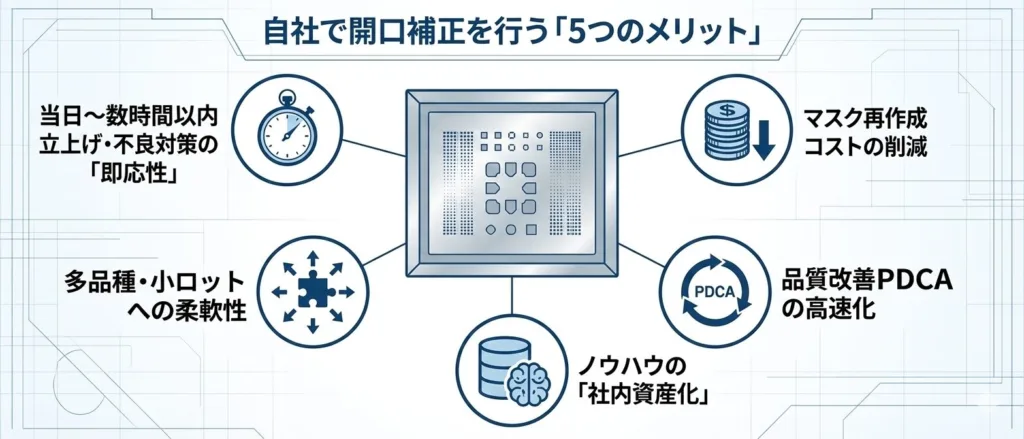

自社で開口補正を行う「5つのメリット」

マスク修正を外注に依存せず、自社で「ある程度」行えるようにすると、以下の強力なメリットが生まれます。

1. 立上げ・不良対策の「即応性」

印刷不良(はんだ不足やブリッジ)が見つかった際、外注再製作を待てば数日のロスになります。しかし、自社で修正できれば**「当日〜数時間以内」**に対策可能です。 SPI(はんだ印刷検査機)の結果を見ながら、その場で開口を拡大・縮小し、最適解を見つける。このスピード感こそが、新製品立ち上げのリードタイム短縮に直結します。

2. マスク再作成コストの削減

「あと少しだけ絞りたい」「QFNの開口条件だけ変えたい」といった微調整のために、数万円するマスクを毎回作り直すのは無駄です。 特にBGAや0402チップなど、一部領域だけの調整なら、自社修正で延命することでマスク更新サイクルを引き伸ばせ、年間トータルでのコスト削減効果は絶大です。

3. 多品種・小ロットへの柔軟性

ロットごとに部品や基板仕様が微妙に変わるEMSのような現場では、事前に全ての仕様を詰め切ることは困難です。 「まずは標準条件で作製し、現場で微調整する」という運用ができれば、事前の打ち合わせや再手配の手間を大幅に削減でき、リスクヘッジになります。

4. 品質改善PDCAの高速化

- 印刷結果を見る

- SPIデータを確認する

- リフロー後の品質を見る

- 即、開口形状(ホームベース型・開口縮小率など)をいじる

このサイクルを社内で連続的に回せるため、「試作1回ごとにマスク作り直し」という時間とコストのムダを排除できます。0.5mmピッチQFPなどの高密度部品でも、歩留まり改善のスピードが段違いです。

5. ノウハウの「社内資産化」

「どのパッドでどう修正したら、ブリッジが減ったか」 この経験を社内でデータベース化することで、自社独自の**「最強の開口設計ルール」**が完成します。 これを次回の新規マスク発注時にフィードバックすれば、最初から「最適化されたマスク」を入手でき、初期不良を根絶できます。

【実践テクニック】現場で役立つ!代表的な開口修正パターン

私たちが現場で実際に行い、効果が高かった代表的な修正パターンをいくつか紹介します。これらは、メーカー推奨値をそのまま使うだけでは防げない不良に対する「現場の知恵」です。

1. チップ立ち・はんだボール対策:「ホームベース型」

チップ部品(特に1608や1005サイズ)において、部品脇にはんだボールが出たり、マンハッタン現象(チップ立ち)が発生する場合に有効です。

- 修正内容: 四角形の開口を、部品内側に向かって尖らせる「ホームベース型(五角形)」に変更します。

- 効果: 溶融時のはんだの表面張力のバランスを制御し、部品を正しい位置に引っ張る力が働きます。また、余剰なはんだが部品下に入り込むのを防ぎ、ボールの発生を抑制します。

2. QFP・SOPのブリッジ対策:「幅縮小と角R」

0.5mmピッチ以下のICで最も怖いのがブリッジです。

- 修正内容:

- 幅縮小: パッド幅に対して、開口幅を85〜90%程度に縮小します。

- 角R(アール): 四角形の角を少し丸くします。

- 効果: 隣接するパッドとの間隔(クリアランス)を物理的に広げることで、印刷時の滲みによるブリッジを防ぎます。角を丸めることで、マスクからのペースト抜け性(離型性)も向上します。

3. QFN・放熱パッドの浮き・傾き対策:「格子状分割(田の字)」

部品のお腹にある大きな放熱パッド(サーマルパッド)は、開口面積が大きすぎるとリフロー時にガスが発生し、部品を持ち上げて(フローティング)しまったり、傾きの原因になります。

- 修正内容: 大きな一つの開口にするのではなく、「田の字」や「9分割」のように格子状に分割し、間にスリット(梁)を設けます。

- 効果: ガスの逃げ道を作ることでボイド(気泡)を減らし、はんだ量を適正化することで部品の平面性を保ちます。開口率を60〜70%程度に抑えるのがコツです。

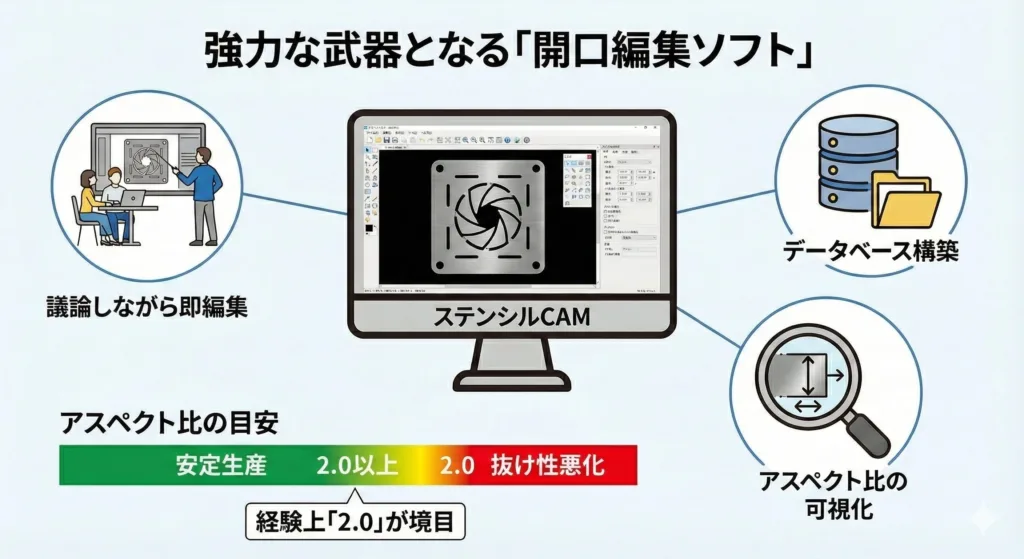

強力な武器となる「開口編集ソフト」

ノウハウ蓄積には、感覚だけでなくデータの裏付けが必要です。 おすすめはダイナトロン社製のソフトです。

最新の【メタルマスク開口編集システム ステンシルCAM】など)。これらはメタルマスクメーカーも使用しているプロツールで、以下の利点があります。

- 議論しながら即編集: 社内で画面を見ながら修正検討ができる。

- データベース構築: 過去の成功事例を一括管理。

- アスペクト比の可視化: クリームはんだの「抜けにくさ」を事前に判定。

アスペクト比の目安

クリームはんだ印刷の難易度を示す係数がアスペクト比(開口面積/側面積など)です。 私の経験上、「1.5〜2.0」が安定生産の境目です。これ以上になると抜け性が悪化し、量産が厳しくなります。

(工場によっては1.8や2.2を基準とする場合もあるため、自社の実力値を見極めることが大切です)

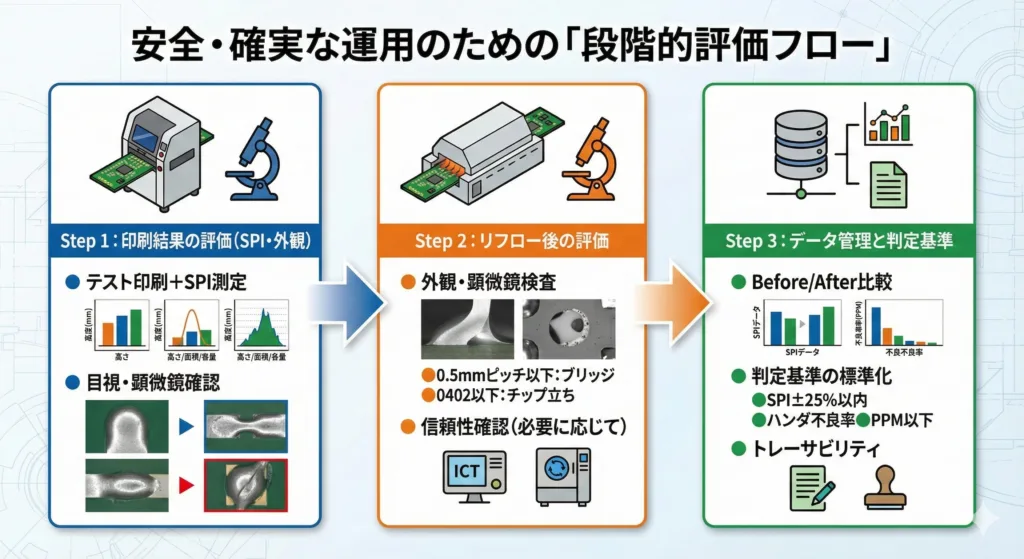

安全・確実な運用のための「段階的評価フロー」

自社修正は強力な武器ですが、「修正して終わり」では品質事故の元です。 修正後は必ず、以下の3段階で評価を行うルールを設けることが安全な運用の鍵です。

Step 1:印刷結果の評価(SPI・外観)

まずは印刷工程でのチェックです。

- テスト印刷+SPI測定: 修正箇所を含むテスト基板に数枚印刷し、3D SPIで高さ・面積・体積・位置ずれを測定します。ターゲット比(自社規格)内に収まっているか、統計的なばらつきがないかを確認します。

- 目視・顕微鏡確認: SPIの数値だけでなく、現物を目視確認します。はんだペーストの輪郭、にじみ、かすれ、ブリッジ傾向を見ます。微細パッドでは「ペースト頂部の平坦性」や「エッジのシャープさ」から、離型性が悪化していないかを判断します。

Step 2:リフロー後の評価

印刷が良くても、リフロー後が悪ければ意味がありません。

- 外観・顕微鏡検査: 濡れ広がりやフィレット形状、ボイドなどを重点チェックします。

- 0.5mmピッチ以下: ブリッジ、微小ショート

- 0402以下: チップ立ち、片寄り、浮き

- 信頼性確認(必要に応じて): 電源ラインなどはICTで接続確認を行います。大幅な変更や車載用途などの場合は、温度サイクル試験後のクラック評価などを追加する場合もあります。

Step 3:データ管理と判定基準

「担当者の勘」ではなく「数値」で管理します。

- Before/After比較: 修正前後でSPIデータやハンダ不良率(PPM)を比較し、「改善しているか」「副作用が出ていないか」を客観的に判断します。

- 判定基準の標準化: 「SPIで±25%以内」「不良率●PPM以下」といった基準をあらかじめ標準書化しておき、判断のブレを防ぎます。

- トレーサビリティ: 「どのロットから修正マスクを使用したか」「誰が承認したか」を記録し、後工程で異常が出た際にすぐに追跡できるようにします。

注意点:基板設計との役割分担

自社修正スキルが上がっても、以下の視点は忘れないでください。

- 修正範囲のルール化: どこまで現場でやるか(研磨・洗浄含む)の手順書化。

- 基板設計品質との線引き: 元のマスク開口設計が悪ければ修正にも限界があります。「外注側で80点、現場で残り20点を調整」という役割分担が、最も投資対効果が高い運用です。

まとめ:管理者・経営視点での価値

社内でメタルマスク開口修正を行うことは、単なる作業の内製化ではありません。

- 緊急受注・試作への対応力強化(競合他社に速度で勝つ)

- 年間マスク費用の削減(利益率の改善)

- 技術の空洞化防止(自社にノウハウを残す)

工場の人材不足が進む中、技術的な判断まで外部に丸投げすれば、自社の技術力は低下する一方です。 「マスク開口も自社の改善パラメータ」として扱えるようになること。これこそが、強い現場を作るための第一歩です。

コメント