はじめに:品質は「白地(しろじ)」の状態で作られる

基板実装(SMT)に従事して30年。現場で戦う中で確信していることがあります。それは、「実装前の基板表面をいかにクリーンな『白地』に保てるか」が、最終的な品質を決定づけるということです。

今回は、単なる「ゴミ取り」ではない、信頼性品質を確保するための基板クリーニング戦略について、そのメカニズムと設置ポイントを解説します。

【メカニズム】なぜ微細なゴミが「致命傷」になるのか?

「たかがホコリ」と侮ってはいけません。SMTにおいて、基板表面の粉塵・レジスト粉・繊維ゴミは、以下のような深刻な不良に直結します。

| 影響する工程 | メカニズム(なぜ悪いのか) | 発生する具体的な不良 |

| 印刷工程 | 異物がはんだペーストの正しい着肉を阻害したり、 版と基板の隙間を作ってペーストを滲ませる。 | ・未はんだ ・ブリッジ |

| リフロー工程 | 熱で異物が炭化・ガス化し、 爆発的にはんだ内部に空洞を作ったり、 部品を持ち上げたりする。 | ・ボイド ・チップ立ち |

| コーティング | 表面の汚れが防湿材(コンフォーマルコーティング)の 密着を妨げ、隙間を作る。 | ・密着不良 / 剥離 ・腐食 |

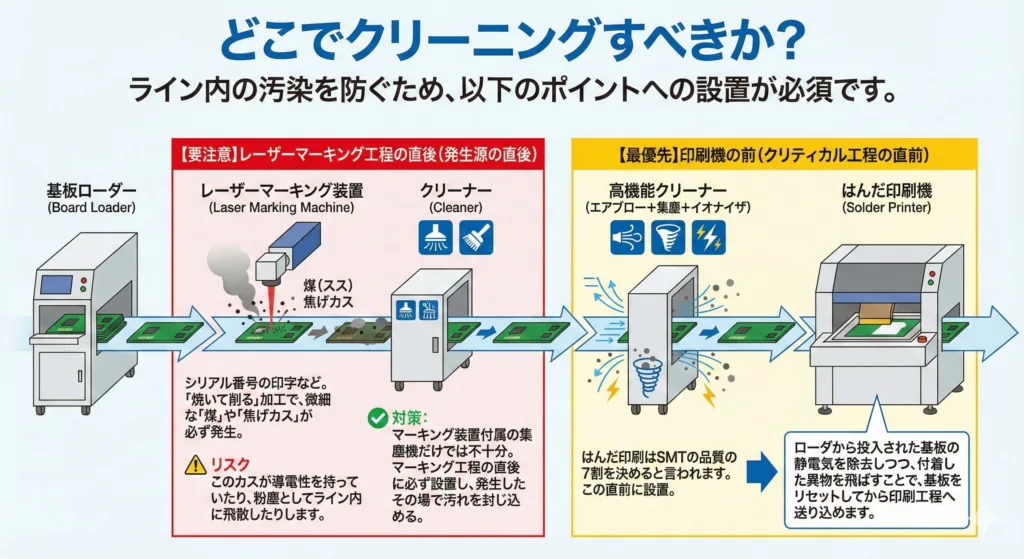

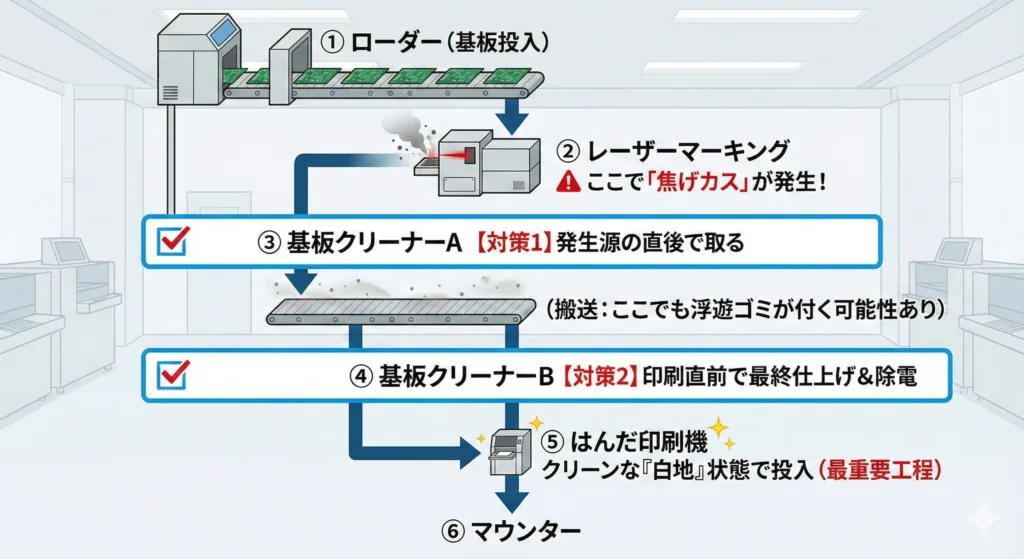

【戦略】設置の鉄則は「クリティカル工程の直前」と「発生源の直後」

理想的なSMTライン構成図

【最優先】印刷機の前(クリティカル工程の直前)

はんだ印刷はSMTの品質の7割を決めると言われます。この直前に、エアブロー+集塵+イオナイザ(静電気除去)を備えたクリーナーを設置します。

ローダから投入された基板の静電気を除去しつつ、付着した異物を飛ばすことで、基板をリセットしてから印刷工程へ送り込めます。

【要注意】レーザーマーキング工程の直後(発生源の直後)

シリアル番号の印字などで普及しているレーザーマーキングですが、これは基板表面を**「焼いて削る」加工です。

そのため、微細な「煤(スス)」や「焦げカス」が必ず発生します。

| 項目 | 詳細内容 |

| ⚠ リスク | ・発生したカスが導電性を持っている場合がある(ショートの原因)。 ・粉塵としてライン内に飛散し、周辺の基板も汚染する。 |

| ✅ 対策 | ・装置付属の集塵機だけでは除去しきれないと認識する。 ・マーキング工程の直後(次工程に流す前)に必ずクリーナーを設置し、 発生したその場で汚れを封じ込める。 |

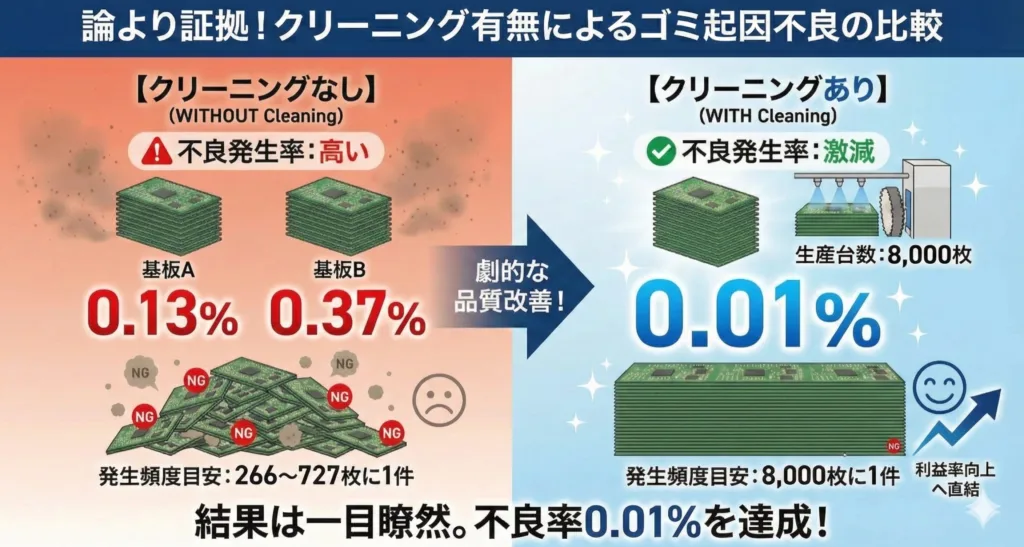

【証拠】クリーニング導入による不良率比較データ

論より証拠。私の管理する現場で、クリーニングラインを導入した際の効果測定データです。

▼ クリーニング有無によるゴミ起因不良の比較

| 条件 | 生産台数(枚) | ゴミ不良数(件) | 不良発生率 | 発生頻度目安 |

| 基板A(なし) | 8,000 | 11 | 0.13% | 727枚に1件 |

| 基板B(なし) | 8,000 | 30 | 0.37% | 266枚に1件 |

| クリーニング有 | 8,000 | 1 | 0.01% | 8,000枚に1件 |

【実践】装置選びと現場の環境対策

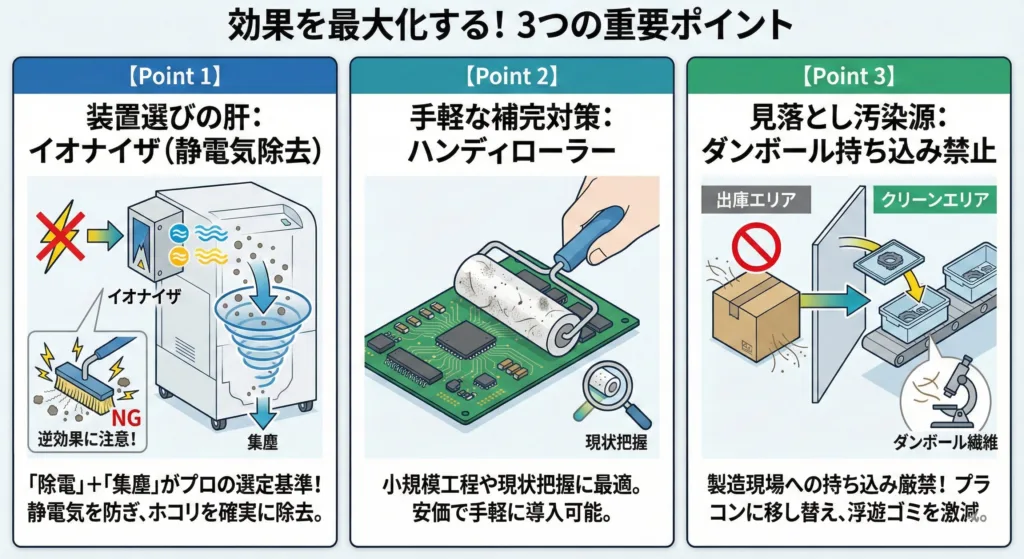

効果を最大化するために、以下の「3つのポイント」を押さえてください。

装置選びの肝は「イオナイザ(静電気除去)」

ラインに導入する装置選びでは「イオナイザ」の有無が重要です。 単にブラシで擦るだけでは、逆に摩擦で静電気が発生し、周囲のホコリを吸い寄せてしまう「逆効果」になりかねません。「除電」と「集塵」がセットになっていることが、プロの選定基準です。

手軽な補完対策:ハンディローラー

ライン導入前の調査や、セル生産などの小規模工程では、ハンディタイプの粘着ローラーが有効です。

- おすすめ: ハンディローラー

- 安価で使いやすく、どれだけゴミがついているかの「現状把握」にも使えます。

見落としがちな汚染源:ダンボール

クリーニングローダーで回収されたゴミを顕微鏡で観察すると、「ダンボールの繊維」が多く含まれています。

- 対策: 「製造現場(クリーンエリア)へのダンボール持ち込み禁止」を徹底する。 部品出庫エリアでダンボールから取り出し、プラコン等に移し替えてから工程へ搬入するだけで、浮遊ゴミは激減します。

結論:クリーニングは「オプション」ではなく「品質確保の前提条件」

基板実装品質において、ゴミ、シルクカス、レーザーの焦げカス対策は基本にして奥義です。

| カテゴリ | 実践内容 |

| ① 設置場所 | 「印刷機直前」と「レーザー印字直後」にクリーナーを配置する |

| ② 必須機能 | 静電気対策(イオナイザ)を必ずセットにする |

| ③ 環境対策 | 現場からダンボールを排除する |

コメント