基板実装(SMT)業界に従事して30年。 長年、新製品の立ち上げや工場監査の課題解決に取り組んできましたが、改めて強く感じるのは**「国内生産の技術力が未来を支える」**ということです。

大量生産品の多くは海外へシフトしましたが、日本のモノづくり技術の維持・発展は、私たちの生活、ひいては未来の産業を支える基盤です。この記事が、実装業界に関わる方、そしてこれから製造業を目指す学生や就活生の皆さんの役に立ち、業界の発展に少しでも寄与できれば幸いです。

今回は、年間500~1,000版以上のメタルマスクを手配・検証してきた経験から、「実装品質の要」であるメタルマスクについて、その製造法からプロならではの品質の見極め方までを解説します。

メタルマスクとは? なぜ「最重要」なのか

メタルマスク(ステンシル)は、プリント基板の表面実装工程(SMT工程)において、クリームはんだを基板上に印刷・供給するための治工具です。

スマートフォン、自動車、医療機器、宇宙開発など、あらゆる電子機器の「頭脳」であるプリント基板。その製造において、「クリームはんだ印刷工程で、実装品質の70%以上が決まる」と言われています。

その理由は明確です。メタルマスクは、はんだの「位置」「面積」「高さ(体積)」という3次元の要素を決定する根本要因だからです。ここでズレれば、後工程(マウンターやリフロー)でのリカバリーはほぼ不可能です。

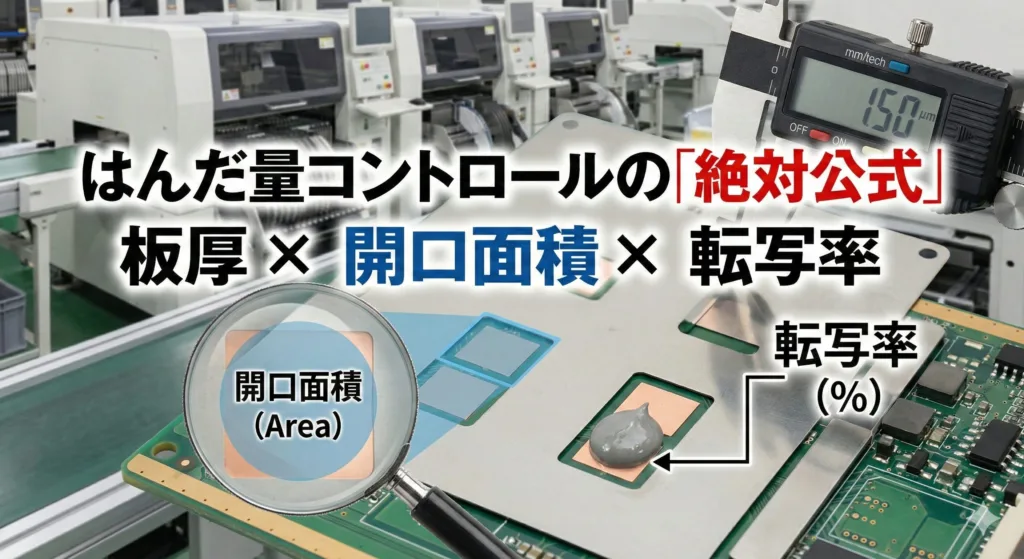

はんだ量コントロールの「絶対公式」

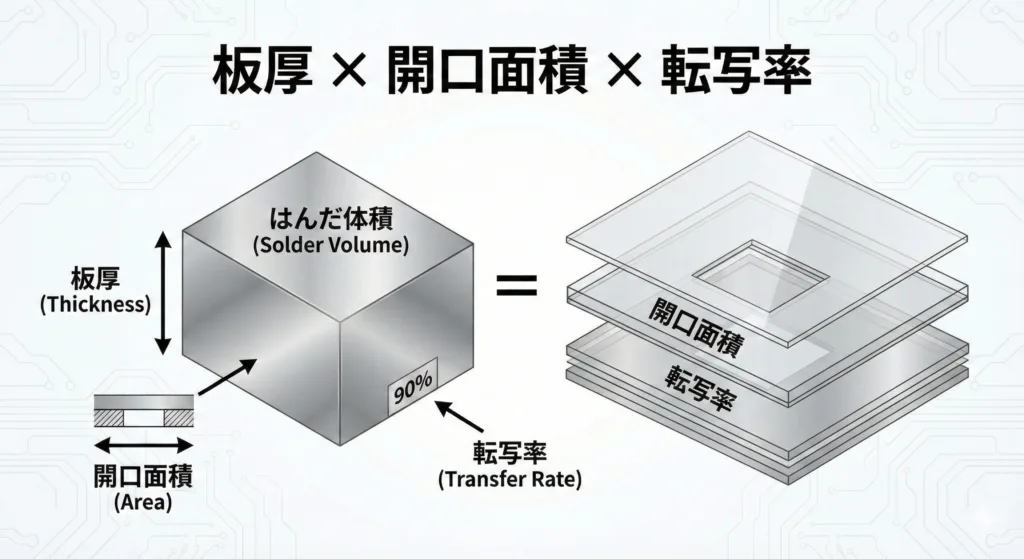

メタルマスク設計の基本は、適正なはんだ量を確保することです。

基本となる考え方は以下の公式で表せます。

設計の手順としては、以下がセオリーです。

- 板厚を決める: まずは基板上のメインとなる部品(QFPや中サイズチップなど)に合わせてベースの厚み(一般的には100\mu m \sim 150\mu m)を決定します。

- 開口率で微調整: 個別の部品ごとに開口面積を調整(チューニング)します。

転写率(版抜け性)はアスペクト比やエリア比に依存するため、単に穴を広げれば良いわけではありません。IPC-7525Bなどのガイドラインを参考に、抜ける設計にすることが重要です。

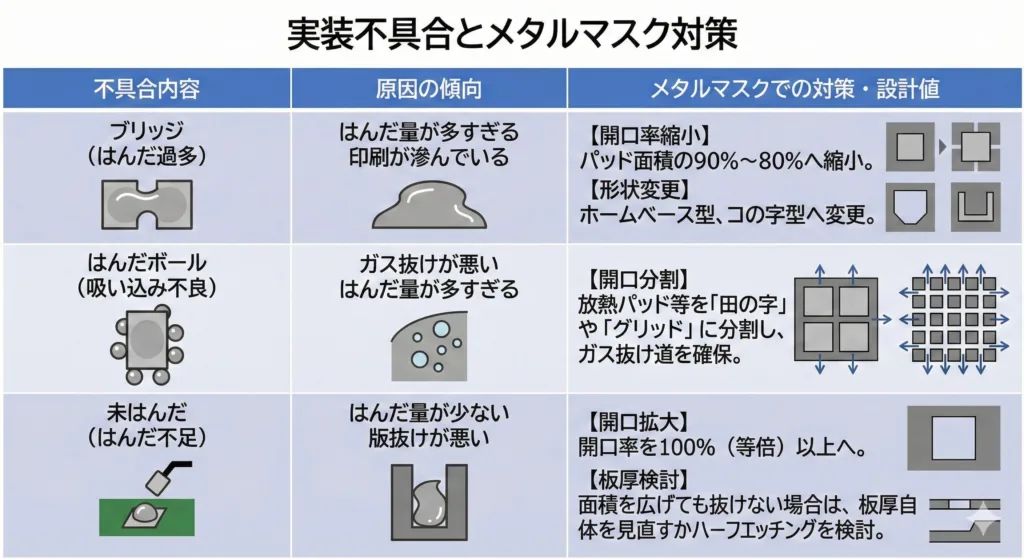

不具合別:開口補正のテクニック

現場でよく直面する不具合に対し、メタルマスクでどうアプローチすべきか。具体的な対策を表にまとめました。

| 不具合内容 | 原因の傾向 | メタルマスクでの対策・設計値 |

| ブリッジ (はんだ過多) | はんだ量が多すぎる 印刷が滲んでいる | 【開口率縮小】 パッド面積の90%~80%へ縮小。 【形状変更】 ホームベース型、コの字型へ変更。 (下記図解参照) |

| はんだボール (吸い込み不良) | ガス抜けが悪い はんだ量が多すぎる | 【開口分割】 放熱パッド等を「田の字」や「グリッド」に分割し、ガス抜け道を確保。 |

| 未はんだ (はんだ不足) | はんだ量が少ない 版抜けが悪い | 【開口拡大】 開口率を100%(等倍)以上へ。 【板厚検討】 面積を広げても抜けない場合は、板厚自体を見直すかハーフエッチングを検討。 |

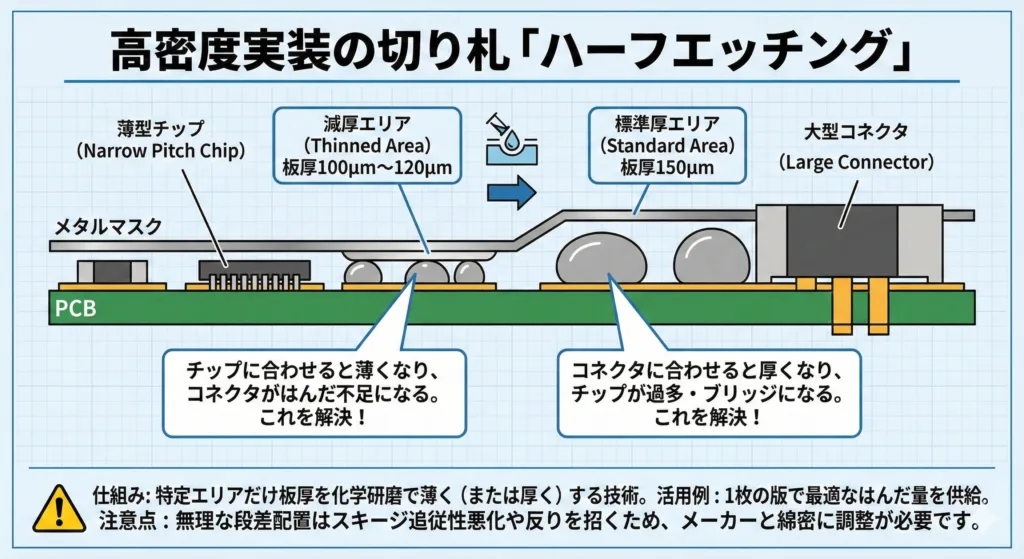

高密度実装の切り札「ハーフエッチング」

「微細な0603チップ」と「大型コネクタ」が混在する基板では、1枚の一定板厚では両立できない矛盾(トレードオフ)が発生します。

- チップに合わせると薄くなり、コネクタがはんだ不足になる。

- コネクタに合わせると厚くなり、チップが過多・ブリッジになる。

これを解決するのがハーフエッチングです。

- 仕組み: 特定エリアだけ板厚を化学研磨で薄く(または厚く)する技術。

- 活用例: コネクタ周辺は標準厚(150\mu m)で確保し、狭ピッチ部品エリアだけを板厚100\mu m~120\mu mに減厚(ダウンステップ)することで、1枚の版で最適なはんだ量を供給します。

- 注意点: 無理な段差配置は、スキージの追従性を悪化させたり、版の反りを招いたりするため、メーカーとの綿密な調整が必要です。

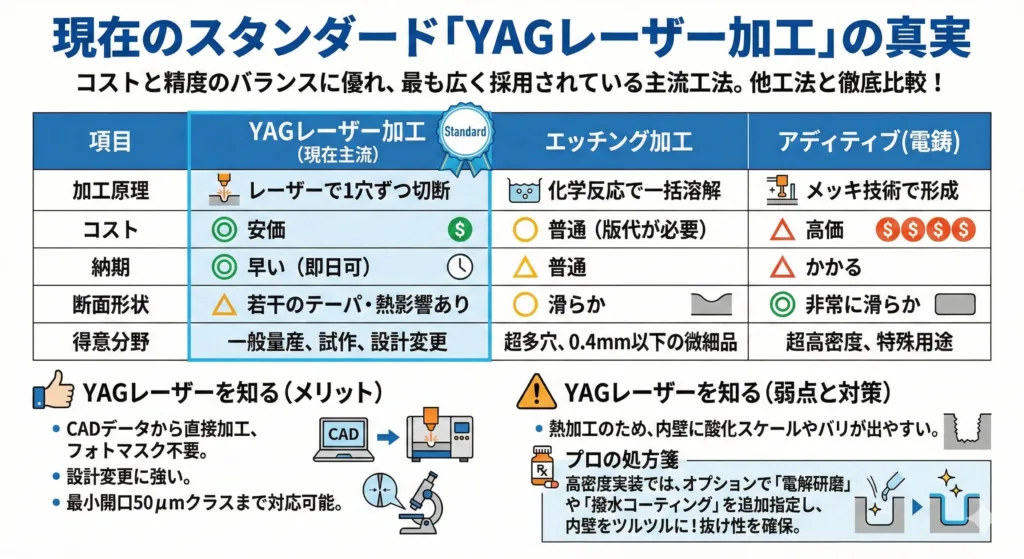

現在のスタンダード「YAGレーザー加工」の真実

現在、メタルマスク製造の第一選択(スタンダード)となっているのがYAGレーザー加工です。 コストと精度のバランスに優れ、最も広く採用されているこの工法について、他工法と比較しながら解説します。

加工方法の比較表

| 項目 | YAGレーザー加工 (現在主流) | エッチング加工 | アディティブ(電鋳) |

| 加工原理 | レーザーで1穴ずつ切断 | 化学反応で一括溶解 | メッキ技術で形成 |

| コスト | ◎ 安価 | 〇 普通(版代が必要) | △ 高価 |

| 納期 | ◎ 早い(即日可) | △ 普通 | △ かかる |

| 断面形状 | △ 若干のテーパ・熱影響あり | 〇 滑らか | ◎ 非常に滑らか |

| 得意分野 | 一般量産、試作、設計変更 | 超多穴、$0.4mm$以下の微細品 | 超高密度、特殊用途 |

YAGレーザーを知る(メリットと弱点)

- メリット: CADデータから直接加工するためフォトマスクが不要。設計変更に強く、最小開口50\mu mクラスまで対応可能です。

- 弱点と対策: 熱加工のため、内壁に酸化スケールやバリが出やすい傾向があります。

- プロの処方箋: 0402チップなどの高密度実装では、オプションで**「電解研磨」や「撥水コーティング」**を追加指定し、内壁をツルツルにすることで抜け性を確保しましょう。

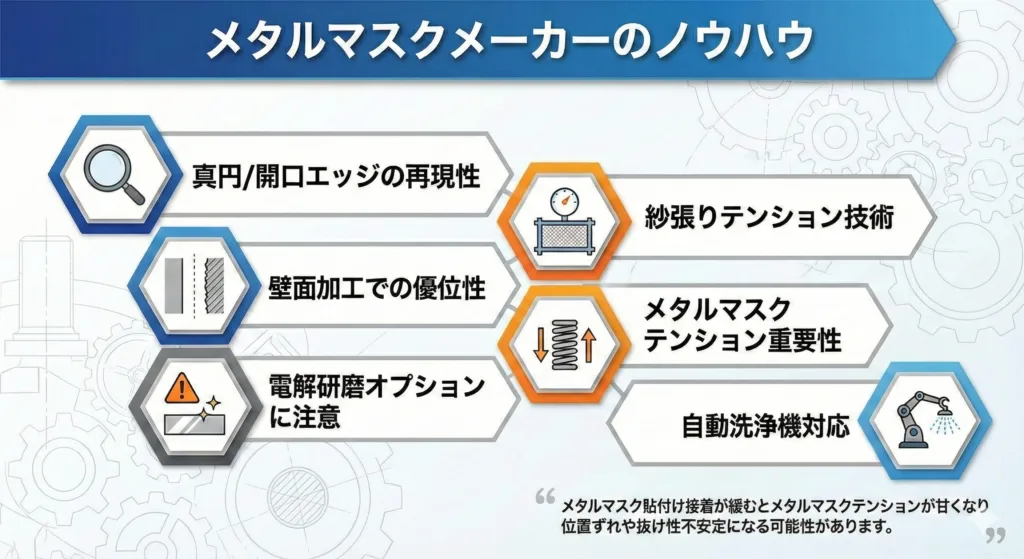

メタルマスクメーカーのノウハウ

メタルマスクの製造において、メーカーの技術力は製品の品質に直結します。大手メーカーだからといって必ずしも高い技術力を持っているとは限らず、実際の検証を通じて優れたメーカーを選定することが重要です。ここでは、メーカーの技術力を見極めるためのポイントを解説します。

真円/開口エッジの再現性

YAGレーザー加工においては、真円や微細な開口の再現性が求められます。加工速度が速くても、形状が歪んでいては意味がありません。特に、円形開口のエッジがシャープでないと、クリームはんだ印刷時に断面形状がダレてしまい、品質が安定しなくなります。これはSPI(はんだ印刷検査)の結果にも悪影響を及ぼす可能性があります。

壁面加工での優位性

開口部の壁面(切断面)の粗さも、クリームはんだ印刷の品質に影響を与えます。これはレーザー加工のノウハウに依存する部分であり、同じ装置を使用していてもメーカーによって明確な差が出ることがあります。レーザーヘッドの動作、装置のテーブル移動方法、あるいはメーカー独自の装置カスタムなどが、その差を生む要因となります。

電解研磨オプションに注意

一部のメーカーでは電解研磨のオプションを提供していますが、これには注意が必要です。電解研磨は、レーザー加工技術の不足による欠点を補うために行われる場合があり、表面や壁面の粗さを滑らかにする過程でエッジ形状が丸くなってしまうことがあります。

紗張りテンション技術

メタルマスクの製造には、紗張りの技術も欠かせません。マスク枠とコンビネーションの距離を短くして紗張りを行うことで強いテンションが得られますが、これは高度な技術を要します。技術が未熟な場合、コンビネーションが太くなり、テンションが弱くなることで、位置決め精度やクリームはんだ印刷の形状に悪影響を及ぼす可能性があります。

メタルマスクテンション重要性

メタルマスクのテンションは、クリームはんだ印刷の再現性(繰り返し精度)に大きく影響します。テンションが適切でないと、印刷不具合の原因を特定することが難しくなります。テンション値の管理は非常に重要であり、測定はメタルマスク部と紗張りの境界付近で行うのが望ましいです。

自動洗浄機対応

近年、メタルマスクの清掃に自動洗浄機を使用するケースが増えています。自動洗浄機を利用する場合は、メタルマスクの貼り付け部分に洗浄液への耐性を持たせる対策が必要です。例えば、UV硬化を用いたコンビネーションの使用や、耐溶剤性のある接着剤の使用などが挙げられます。メーカーによっては標準で対策を行っていない場合もあるため、事前の確認が必要です。

メタルマスク貼付け接着が緩むとメタルマスクテンションが甘くなり位置ずれや抜け性不安定になる可能性があります。

納入仕様書の取交しの重要性

メタルマスクの調達において、納入仕様書の取り交わしは非常に重要です。製造方法、寸法基準、出荷基準、テンション値などを明確にし、複数のメーカーを比較検討した上で仕様を決定することで、安定した品質のメタルマスクを確保することができます。

メタルマスクコスト

メタルマスクは成熟した治工具であり、コストは地域によって異なります。関東エリアは比較的安価な傾向がありますが、国内でも地域差があることを認識しておく必要があります。

複数工場保有するメーカーの注意点

複数の工場を持つメーカーからメタルマスクを調達する場合は、製造工場を指定することをお勧めします。同じメーカーであっても工場によって保有する設備が異なる場合があり、メタルマスクの品質に差異が生じるのを防ぐためです。

現場改善のアプローチ:SPIデータ活用

良いメタルマスクを作って終わりではありません。量産現場での維持管理が品質を左右します。

- 取扱注意: 主流のレーザー加工ステンシルは高精度ですが、わずかな打痕や反りが命取りになります。保管・洗浄ルールの徹底が必須です。

- データ活用: 漠然と条件出しをするのではなく、**「SPI(はんだ印刷検査機)の体積データ」**を活用しましょう。

- 改善の黄金パターン: 「はんだ印刷不良マップ」と「メタルマスク開口パターン」を照らし合わせることで、「どの開口形状が不良を起こしやすいか」が見えてきます。これを標準化し、社内ノウハウとして蓄積することが、技術力向上への近道です。

データ分析の結果、「自社で開口を微調整したい」「もっとコストを抑えて改善したい」と感じた方へ。

現場でできる具体的な修正テクニック(ホームベース型への加工など)や、内製化のメリットについては、以下の記事で詳しく解説しています。

たかがマスク、されどマスク。その1枚が日本のモノづくりを支える

メタルマスクは単なる「穴の空いた板」ではありません。

そこには、板厚・開口率・加工法(YAGレーザーの特性)・表面処理など、無数のエンジニアリングが詰まっています。

たった数%の開口率の違いが、現場の直行率を劇的に変えます。

「設計・加工・メンテ」の三位一体で改善を回し、日本のモノづくり品質を底上げしていきましょう。

コメント