「フローはんだ付けの不良がどうしても減らない…」 そんな悩みを抱えていた私が、海外EMSへの生産移管で目の当たりにした衝撃の光景。 日本と同じ設備・同じ条件なのに、彼らの品質は圧倒的に高かったのです。

その理由は、技術力の差ではなく「メンテナンスへの愚直さ」にありました。

私が海外現場で学び、帰国後に実践して不良率を劇的に改善させた「フローはんだ槽メンテナンスの鉄則」を具体的な頻度や手順、チェックリストと共に公開します。

はじめに:日本の現場が陥りやすい「品質の慢心」

長年、製造業に携わっていると「日本のモノづくりは世界一」「現場力なら負けない」というプライドをどうしても持ってしまいます。しかし、ある経験が私のその考えを大きく変えました。

それは、海外のEMS(電子機器受託製造サービス)へ生産移管を行ったときのことです。

当時、私たちは国内工場で新製品の立ち上げに苦戦していました。フローはんだ工程でどうしても発生するブリッジや未はんだ。 「まあ、移管先の海外工場に行けば、もっとひどい状況だろう。我々が技術指導しなければ」 そんな奢った考えを持って現地へ向かった私は、そこで予想外の光景を目にすることになります。

今回の記事では、私が海外EMSから学んだ**「品質を安定させるための、ごく当たり前で、しかし徹底されたメンテナンス」**について解説します。

同じ条件なのに、なぜ海外工場の方がきれいなのか?

現地に到着し、生産ラインに立ち会ったときのことです。流れてくる基板を見て、私は言葉を失いました。

- 使用パレット: 私たちが日本から送ったもの

- 温度プロファイル: 全く同じ条件

- はんだ・フラックス: 同一メーカー、同一型式

生産条件は100%同じ。それなのに、彼らが仕上げた基板は、私たちが国内で苦しんでいた不良が嘘のように皆無だったのです。

違いは「マニュアルへの愚直さ」だけ

なぜこれほど差が出るのか? 現場を観察し、担当者に話を聞いて判明した理由は、拍子抜けするほどシンプルなものでした。

「彼らは、メンテナンスのマニュアルを100%守っていた」 ただそれだけです。

| 項目 | 海外EMS(現地の現場) | 私たちの国内工場(当時) |

| ドロス清掃 | 毎シフト必ず実施 | 汚れが気になったら(経験と勘) |

| ノズル清掃 | 200時間ごとに分解 | 半年に1回程度 |

| 管理の姿勢 | ルール絶対厳守 | 「まだ動くからヨシ」という甘え |

私たちは「長年の経験」にかまけて、「まだ大丈夫だろう」とメンテナンスをサボっていました。 対して彼らは、技術的な熟練度が少なくとも、「決められた時間に、決められた清掃をする」という標準作業を徹底していました。

皮肉なことに、「職人の勘」に頼っていた日本側が、「標準化」を徹底した海外側に品質で負けた瞬間でした。

【日常】毎日やるべき「守りのルーチン」

ここからは、私がそのEMSから学び、自社に持ち帰って徹底させた「メンテナンスの鉄則」を紹介します。これらをルール化するだけで、不良率は劇的に下がります。

① 徹底したドロス除去(毎シフト)

- 作業内容: 槽表面に浮いたドロス(酸化はんだ)をスキマーやお玉で丁寧に除去します。

- ポイント: ドロスは放置するとポンプに吸い込まれ、致命的な「はんだ粒不良」を引き起こします。「汚れたら取る」ではなく「常に綺麗な状態を保つ」ことが世界標準です。

② 5分間点検(始業前チェック)

- はんだ漏れ確認: 槽の側面・底面、ヒーター周辺に漏れや腐食痕がないか。

- 波の状態・温度: 設定温度(例:250℃)とのズレ、波の乱れがないか。

【定期】装置寿命を延ばす「攻めの清掃」

週次メンテナンス

- フラックス周り: フィルタ洗浄、スプレーノズルのアルコール洗浄。

- 機構部: 搬送チェーン・フィンガの汚れ除去と給油。

月次〜200時間ごとの「分解清掃」

多くの装置メーカー推奨、かつ海外EMSが遵守していたのが約200時間稼働ごと(または月次)の完全清掃です。

- ポンプ・ノズルの分解: 内部の酸化物やスラッジを完全に除去。

- 槽壁面のスクレーピング: 壁面の汚れを削ぎ落とし、新品に近い状態へリセットする。

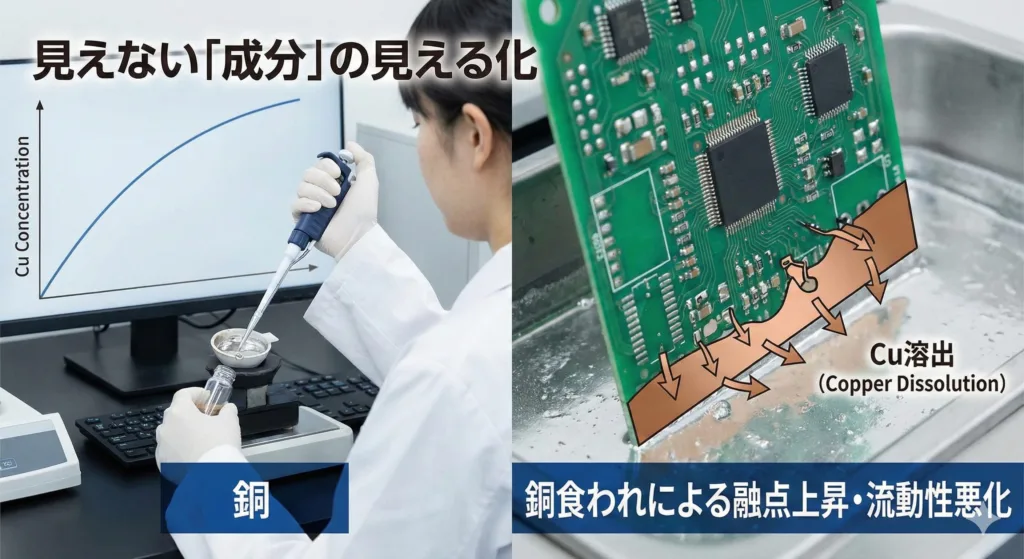

【品質管理】見えない「成分」もメンテナンスする

清掃で装置をピカピカにしても、肝心のはんだ合金のバランスが崩れていては意味がありません。 外観の掃除に加え、「成分コントロール」もメンテナンスの一環として組み込みましょう。

銅(Cu)濃度の上昇に注意

生産を続けると、基板のランドやスルーホールから銅がはんだ槽へ溶け出します(銅食われ)。 はんだ中の銅濃度が上がると、融点の上昇や流動性の悪化を招き、今まで通りの設定温度では「キレ」が悪くなり、ブリッジやツララなどの不良が多発します。

- 定期分析: 月に1回程度、はんだメーカーにサンプルを送り、Cu・Fe・Niなどの不純物濃度を分析。

- 管理: 規格値を超えた場合は「一部抜き取り+新はんだ補充(希釈)」や「全量交換」を行う。

【保存版】メンテナンス管理基準まとめ

ここまでの内容を一枚の表にまとめました。現場の管理基準としてご活用ください。

| 頻度 | 対象箇所 | 具体的な作業内容 | 目的・効果 |

| 毎日 (毎シフト) | 槽表面 | ドロス(酸化物)の除去 | ポンプへの吸い込み防止 はんだ粒・ゴミ付着の低減 |

| 毎日 (始業前) | 槽外観 温度 | はんだ漏れ・波の状態・温度差チェック | 事故防止 条件ズレの早期発見 |

| 週次 | フラックス 機構部 | フィルタ洗浄、搬送チェーン清掃・給油 | 塗布ムラ防止 搬送ガタつきによる位置ズレ防止 |

| 月次 (200h) | ポンプ 槽壁面 | ユニット分解清掃、壁面の付着物除去 | 噴流波の高さ・流速の安定化 |

| 月次 | 成分 | 成分分析(Cu、不純物チェック) | 融点上昇・キレ悪化(ブリッジ)の防止 |

安全第一!作業者の身を守る装備

海外工場では、安全管理も徹底されていました。品質以前に、作業者の安全を守ることはマネジメントの基本です。以下の装備を義務付けましょう。

| 保護具 | 守るリスク(危険源) | 推奨スペック |

| 保護メガネ | 高温はんだの飛散(失明防止) | 側面カバー付き (ドロス作業時はフェイスシールド) |

| 耐熱手袋 | 槽・工具・はんだの接触(火傷) | 袖口まで覆うタイプ +アームカバー |

| 防じんマスク | ヒューム吸入(健康被害) | DS2 / N95 相当以上 |

| 安全靴 | 重量物落下・ドロス踏み抜き | 耐熱ソール・甲プロテクター付き |

※作業前は必ず電源遮断(ロックアウト)を徹底してください。

【マネジメント】人手不足でも現場を回す「仕組み化」

「頭では分かっている。でも、今の現場にはそれをやる『人』がいないんだ」 そう思われた方も多いかもしれません。かつてのように「背中を見て覚えろ」で育つ若手も少なく、熟練工も減っているのが日本の現実です。

だからこそ、全てを精神論でカバーするのではなく、「人がいなくても回る仕組み」に切り替える必要があります。

「誰でもできる化」でハードルを下げる

高度な技術伝承を諦め、まずは「作業の単純化」を目指します。

- 判断させない: 「汚れたらやる」ではなく、「朝8時と13時に必ずやる」と決め打ちし、経験の浅い作業者でも迷わず動けるようにする。

- 動画マニュアル: 文字のマニュアルは読まれません。作業箇所にQRコードを貼り、スマホで「ドロスのすくい方(1分動画)」を見れるようにするだけで、外国籍の従業員や短期パートさんも戦力化できます。

「重作業」はアウトソーシングする

日常の軽清掃は社内でやるとして、月1回や半年の「重労働(分解清掃)」は外部業者に委託するのも立派な経営判断です。 もっとも負荷の高い「汚れ仕事」を外に出すことで、限られた社員のリソースを生産活動や品質改善に集中させ、離職を防ぐことができます。

道具でカバーする

人がいない分、設備投資でカバーします。

- ドロス分離機の導入: 手作業ですくう時間を短縮し、金属回収率を上げる。

- 高性能フィルタ・吸煙機: メンテナンスの頻度自体を減らす。

「人がいないから出来ない」ではなく、「人がいなくても出来るレベルまで作業を落とし込む」。それが、これからの日本の現場管理者に求められるスキルなのかもしれません。

まとめ:技術伝承とは「基本の徹底」である

帰国後、私たちは恥を忍んで彼らのメンテナンス運用をそのまま真似しました。 「毎日掃除なんて面倒だ」という現場の声を押し切り、ルール化した結果、国内工場の不良率も劇的に改善しました。

最後に、「どの不良が出たら、どのメンテを疑うべきか」の早見表を置いておきます。

| 発生している不良 | 疑うべきメンテナンス不備 | 対策アクション |

| はんだ粒・異物 | ドロス除去不足 | 槽表面のドロス徹底除去 ポンプ分解清掃 |

| 未はんだ・赤目 | 噴流波の高さ不足 フラックス詰まり | ポンプ回転数・インペラ清掃 ノズル・フィルタ洗浄 |

| ブリッジ・ツララ (キレが悪い) | 成分劣化(Cu濃度上昇) 温度・波の不安定 | 成分分析と新はんだ補充(希釈) 槽内ヒーター周りの清掃 |

もし今、原因不明の不良に悩んでいるなら、一度この表と照らし合わせてメンテナンスの頻度を見直してみてください。答えは意外と、海の向こうの工場が当たり前にやっていることの中にあるかもしれません。

コメント