基板実装に従事して30年以上、現在は工場の管理職を務める実装技術者です。 メーカーの公式HPに理論は載っていますが、「現場でどう考え、どう選ぶか」という視点での情報は意外と少ないものです。 新製品の立ち上げや工場監査、日々のトラブル対応など、現場の悩み解決のヒントになればと思い、私の経験を共有します。

今回は、はんだ付けにおいて最も基本的でありながら、品質と信頼性を左右する最重要材料「フラックス」について解説します。

プリント基板の実装工程において、フラックスは単なる消耗品ではありません。「はんだ付けを成立させるための補助剤」であり、生産品質の要(かなめ)です。 適切なフラックスを選定し管理できるかどうかで、歩留まりはもちろん、市場に出た後の「長期信頼性」までもが決まります。

なぜフラックスが必要なのか?

金属同士を単に熱して接触させても、はんだ付けは成功しません。フラックスは「接着剤」ではなく、化学反応を起こす「機能材料」です。 以下の図のように、段階を経て接合をアシストしています。

| 機能 | タイミング | 働き・メカニズム |

| 除去 | 加熱初期 | フラックスが先に溶け出し、母材表面の「酸化膜」や「汚れ」を化学的に除去(還元・洗浄)します。 |

| 保護 | 加熱中 | 金属表面を薄い膜で覆い、空気(酸素)を遮断することで、熱による再酸化(黒ずみ)を防ぎます。 |

| 促進 | はんだ溶融時 | 溶けたはんだの表面張力を下げ、水が染み込むように「薄く広く」濡れ広がらせます。 |

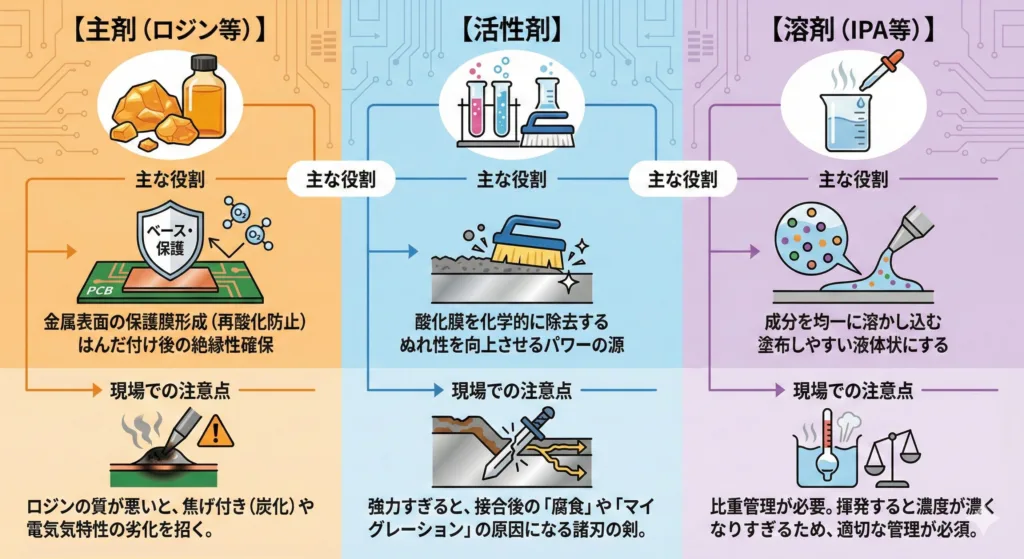

フラックスの成分と役割一覧

液体フラックスは魔法の液体ではなく、明確な役割を持った化学成分の集合体です。 主な3つの成分とその働きを表にまとめました。

| 成分名 | 主な役割 | 現場での注意点 |

| 主剤 (ロジン等) | 【ベース・保護】 ・金属表面の保護膜形成 (再酸化防止) ・はんだ付け後の絶縁性確保 | ロジンの質が悪いと、焦げ付き(炭化)や電気特性の劣化を招く。 |

| 活性剤 | 【洗浄・除去】 ・酸化膜を化学的に除去する ・ぬれ性を向上させるパワーの源 | 強力すぎると、接合後の「腐食」や「マイグレーション」の原因になる諸刃の剣。 |

| 溶剤 (IPA等) | 【粘度調整】 ・成分を均一に溶かし込む ・塗布しやすい液体状にする | 比重管理が必要。揮発すると濃度が濃くなりすぎるため、適切な管理が必須。 |

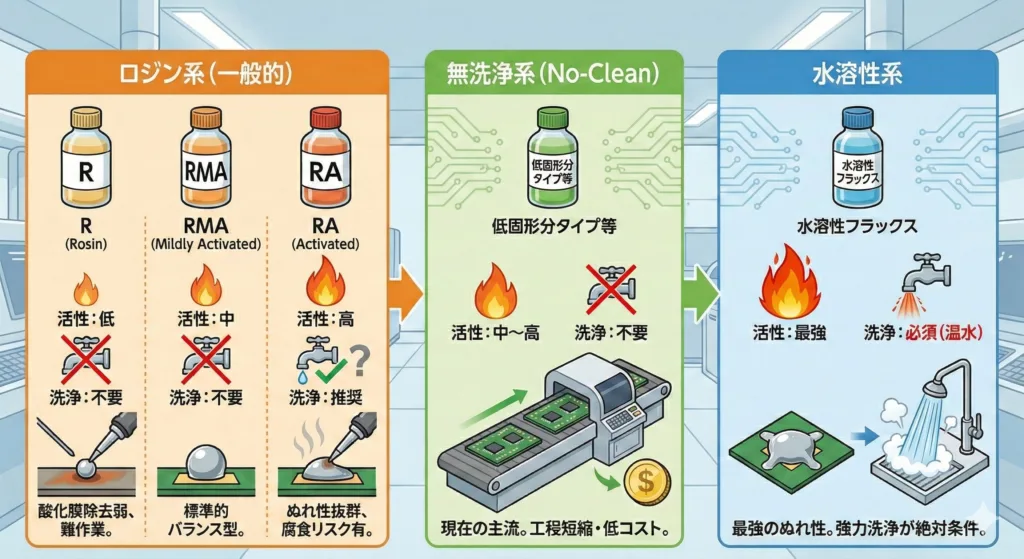

【保存版】フラックスの種類と選び方早見表

カタログには多くの専門用語が並びますが、整理すると以下の表のように分類できます。 自社の製品が「洗浄できるか/できないか」「どれくらいの信頼性が必要か」で選定します。

| 分類(系統) | タイプ名 | 活性度 | 洗浄要否 | 特徴・用途 |

| ロジン系 (一般的) | R (Rosin) | 低 | 不要 | 【高信頼性・難作業】 腐食リスクは低いが、酸化膜除去力が弱く、現代の実装ではぬれ不足になりやすい。 |

| RMA (Mildly Activated) | 中 | 不要 | 【標準的】 バランス型。長年スタンダードとして使われてきたが、鉛フリー化で力不足な場面も。 | |

| RA (Activated) | 高 | 推奨 | 【ぬれ性重視】 ぬれ性は抜群だが、残渣が腐食性を持つリスクがあるため、洗浄前提の使用が多い。 | |

| 無洗浄系 (No-Clean) | 低固形分 タイプ等 | 中〜高 | 不要 | 【現在の主流】 残渣が残っても腐食しにくい設計。洗浄工程を廃止できるためコストメリットが大。 |

| 水溶性系 | 水溶性 フラックス | 最強 | 必須 (水洗浄) | 【特殊用途】 活性が非常に高くはんだ付け性は最強。ただし残渣の腐食性が強烈なため、温水洗浄が絶対条件。 |

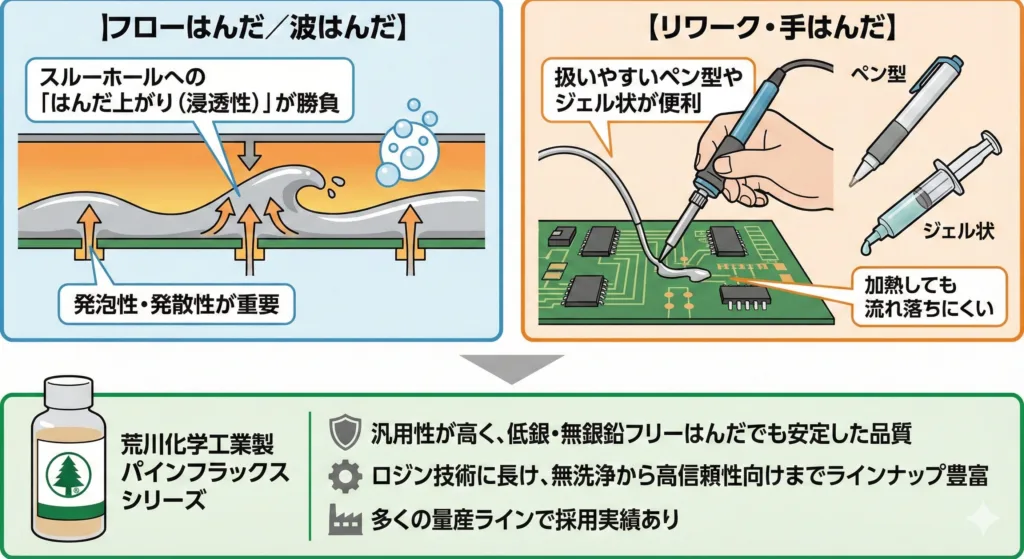

工程別の使用環境とおすすめ

実装プロセスによって、適した形状と重視すべきポイントが異なります。

| 区分 | 詳細・ポイント |

| フローはんだ/波はんだ | スルーホール内への「はんだ上がり(浸透性)」が勝負です。 発泡性や発散性が重要になります。 |

| リフロー実装 (はんだペースト) | はんだ粉末とフラックスが混合されています。 印刷性(抜け)の良さと、加熱時のボイド(気泡)抑制、 そして「チップ立ち(マンハッタン現象)」や「未溶融」を防ぐ性能 バランスで選定します。 |

| リワーク・手はんだ | 扱いやすいペン型や、加熱しても流れ落ちにくいジェル状が便利です。 |

| 良い状態 (ぬれが良い) | はんだが低い角度で裾野を広げている(フィレットが綺麗)。 |

| 悪い状態 (はじき・ぬれ不良) | はんだが丸まってしまい、ボール状になっている。 |

液体フラックスを使用するフローはんだ工程の管理ポイントについては、こちらの記事で詳しく解説しています。

フラックスの性能を最大限に引き出すためのリフロー温度プロファイルの設定については、こちらをご覧ください。

品質評価:ぬれ性の良し悪し(イメージ)

良いフラックス選定ができているかは、はんだ付け後の「ぬれ角(接触角)」を見ることで判断できます。

| 状態 | 特徴・現象 |

| 良い状態(ぬれが良い) | はんだが低い角度で裾野を広げている(フィレットが綺麗)。 |

| 悪い状態(はじき・ぬれ不良) | はんだが丸まってしまい、ボール状になっている。 |

フラックス選定ミスも原因の一つとなる、はんだ付け不良(マンハッタン現象・ボール等)の対策についてはこちらをご覧ください。

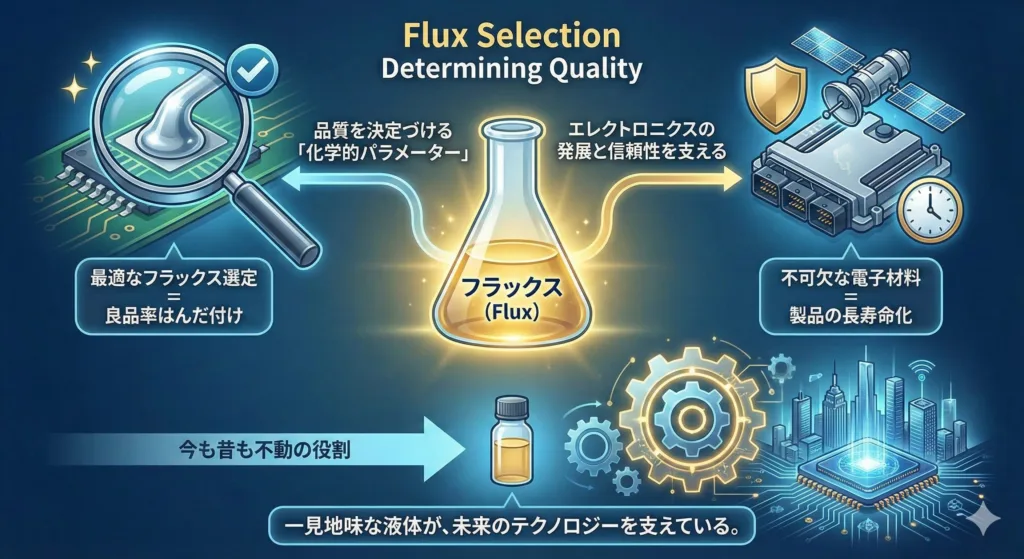

はんだ付けの品質は「フラックス選定」ですべて決まる

はんだ付けにとってフラックスは、品質を決定づける「化学的パラメーター」であり、その役割は今も昔も不動です。 一見すると地味な液体ですが、エレクトロニクス製品の発展と信頼性を支える不可欠な電子材料です。

基板実装に携わっている方は、現状の品質に満足せず、いろいろなフラックスを実験・評価してみてください。最適な材料を見つけ出し、より良い製品を提供できるよう尽力していきましょう。

技術を評価してくれる環境で働きませんか?

実装技術や材料の知識は、一朝一夕では身につきません。こうした専門知識を学び、現場改善できる人材は製造業にとって宝です。 もし今の環境が「ただ作業をするだけ」で、将来のスキルアップが見込めないと悩んでいるなら、「製造コンサルティング」にも強い企業でキャリアを積み直すのも一つの選択です。

株式会社平山が運営する**「ものっぷ」は、単なる派遣ではなく「正社員」としての採用に力を入れており、教育体制もしっかりしています。 自分の市場価値を高めたい方は、一度チェックしてみてください。

最後に:実装技術者のキャリアについて

はんだ付けやフラックスの知識は、一朝一夕で身につくものではありません。 こうした専門知識を持ち、現場で不良対策ができるエンジニアは、製造業において**「替えの利かない財産」**です。

しかし、残念ながらその価値を理解してくれない職場があるのも事実です。 「もっと技術を極めたい」「正当な評価を得たい」と考える方は、一度外の世界(他のメーカーや求人)を見てみることをおすすめします。自分のスキルが、他社では驚くほど高く評価されることも珍しくありません。

コメント